18.07.2024

Integrierte Planung für die additive Fertigung in Journal Omega veröffentlicht

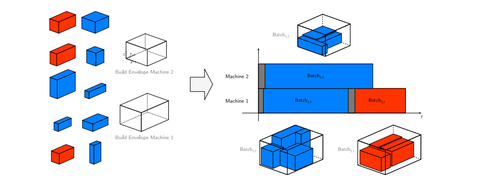

Schematische Darstellung des Planungsproblems

Wir freuen uns über die neueste Veröffentlichung des Lehrstuhl im Journal Omega mit dem Titel "Scheduling for additive manufacturing with two-dimensional packing and incompatible items". In diesem Paper untersucht Benedikt Zipfel gemeinsam mit Prof. Rym M'Hallah vom King's College London und Prof. Udo Buscher ein integriertes Planungsproblem, welches aus dem Packen von geeigneten Auftragsbündeln und der Seuqenzierung dieser Bündel auf den vorhandenen parallelen, additiven Fertigungsmaschinen ergibt. Besonderes Augenmerk legt die Studie dabei auf die Berücksichtigung von Teilefamilien, welche sich bspw. durch unterschiedliche Material- oder Qualitätsanforderungen der Bauteile ergeben.

Zur Lösung des Problems werden eine Modellformulierung und eine Matheuristik mit geeigneten Methoden aus der Literatur verglichen. Dabei zeigte sich eine klare Vorteilhaftigkeit der Matheuristik gegenüber anderen Ansätzen. Ein besonderer Dank gilt an dieser Stelle der transCampus Initiative der TU Dresden und des King's College London, die diese Forschungsarbeit förderte.

https://doi.org/10.1016/j.omega.2024.103139

Abstract

Additive manufacturing technology can enable low-cost, efficient production of low-demand, highly-complex customized items with reduced lead time if production is judiciously planned. This paper addresses the assignment of requested items into batches and the scheduling of the batches onto 3D printers. The objective is to minimize the manufacturing makespan while satisfying items' compatibility, two-dimensional no-overlap and containment packing constraints within a batch, and machine's capability to manufacture a batch.

The problem is modeled as a mixed-integer linear program (MIP) that solves instances up to 100 items. For hard and large instances, this paper proposes a matheuristic that fathoms packings using a step-wise check procedure. Computational results reveal that the proposed heuristic improves the makespan of MIP solutions of hard instances by 12% on average, with improvements reaching up to 72% for instances with 150 items. They further show that the proposed heuristic finds the best makespan for 88% of all cases. Finally, we provide useful managerial insights for production flexibility and scheduling policies.