Gasturbinenpackage

Stationäre Gasturbinen mittlerer Leistungsklasse werden üblicherweise als Package mit allen Maschinenteilen auf einem Rahmen geliefert. Die Einhausung dient dem Schutz der Maschine vor Umwelteinflüssen sowie der Geräuschminderung außerhalb der Schallhaube. Diese muss aktiv belüftet werden, um die Verlustwärme der Maschine abzuführen. Im Störfall einer Brenngasleckage muss die Belüftung außerdem das austretende Gas verdünnen und abführen können, damit sich kein zündfähiges Gemisch in der Schallhaube sammeln kann. Die Explosionssicherheit wird meist durch CFD-Simulationen nachgewiesen, für die jedoch kaum Validierungsdaten vorliegen. An diesem Prüfstand kann die Innenströmung einer Schallhaube experimentell untersucht werden. Verschiedene Setups simulieren z.B. den Normalbetrieb, den Ausfall einer Lüftergruppe oder veränderte Einströmungsbedingungen. Zukünftig soll der Prüfstand mit der gezielten Einbringung von Leckagegas erweitert werden, um dessen Ausbreitung und die Explosionssicherheit bei Störfällen zu untersuchen. Außerdem ist die Installation von Heizmatten vorgesehen, die den Wärmeeintrag der Originalmaschine in die Strömung abbilden.

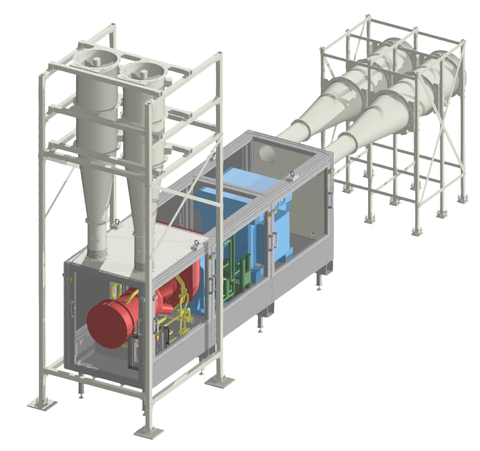

Der Modellprüfstand Gasturbinenpackage wurde im Rahmen des COORETEC Projektes „Grüne Erde“ im Jahr 2017 aufgebaut. Die Gasturbine und Hilfsaggregate sind in hoher Detailtreue im Maßstab 1:3 verkleinert und ohne Funktion aufgebaut, da sie nur der Strömungsversperrung innerhalb der Schallhaube dienen. Diese besteht aus einem Profilrahmen mit großflächigen Fenstern für den Zugang mit optischer Messtechnik. Die Hauptströmung mit bis zu 16000 m³/h wird durch vier Gegenläufereinheiten mit je zwei Axialventilatoren bereitgestellt. In den Zu- und Abströmrohren befinden sich Messsonden zur Betriebspunktüberwachung der Anlage. Die Erfassung des Strömungsfelds erfolgt hauptsächlich über die Messung der Geschwindigkeitskomponenten in frei positionierbaren Ebenen durch Particle Image Velocimetry.