Apr 16, 2020

Für Corona-Hilfe: Recyclingfähige Gesichtsschilde in Rekordzeit vom Design bis zum Produkt

Spritzgießverfahren in nur drei Tagen vom Design bis zum fertigen Produkt realisiert | Stückzahl von ca. 35.000 Stück sichert ersten Bedarf an dringend benötigten Gesichtsschilden | Verbund von Forschung und Unternehmen beweist Leistungsfähigkeit

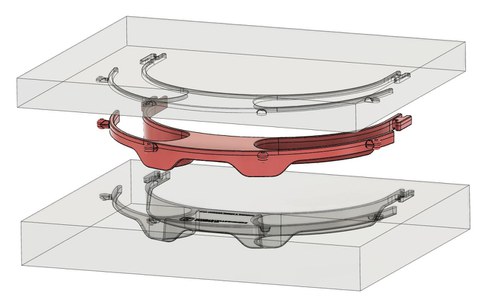

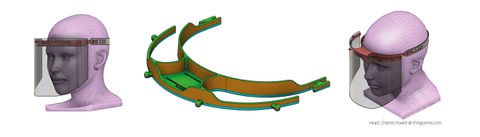

Innerhalb von nur drei Tagen haben Ingenieure und Studenten des Instituts für Leichtbau und Kunststofftechnik (ILK) der TU Dresden gemeinsam mit dem Forschungsverbund DRESDEN-concept e.V. und biosaxony e.V., der ehrenamtlich tätigen Kunststoffschmiede* sowie dem Unternehmen 1st Mould GmbH eine Halterung für Gesichtsschilde vom Design bis zum fertigen Produkt realisiert. Das Bauteil wird im Spritzgießverfahren hergestellt und kann damit in einer deutlich höheren Stückzahl produziert werden als bei bisher vergleichbaren 3D-gedruckten Lösungen.

Nach den ersten Bedarfsmeldungen zu medizinischer Schutzausrüstung aus den Dresdner Kliniken wurde so ein Design für ein Gesichtsschild entwickelt, welches zunächst im 3D-Druckverfahren umgesetzt und dem medizinischen Personal zur Erprobung zur Verfügung gestellt wurde. Die daraufhin stark ansteigenden Bedarfsmeldungen konnten jedoch nicht ansatzweise mit den im 3D-Druckverfahren zu erreichenden Stückzahlen gedeckt werden. Mitarbeiter des ILK brachten daher eine Ausführung im Spritzgießverfahren ins Gespräch, mit der die Produktion von dringend benötigten Gesichtsschilden um ein Vielfaches erhöht werden konnte. Innerhalb von nur 3 Tagen konnte so zusammen mit der Kunststoffschmiede* und der 1st Mould GmbH ein spritzgießgeeignetes Design erarbeitet und zu einem realen Bauteil mit sehr hoher Stückzahl von aktuell ca. 35.000 Stück umgesetzt werden. Das besondere Anliegen der Kunststoffschmiede* ist es hierbei, dass mit der erarbeiteten Lösung auch recycelte Kunststoffabfälle zur Herstellung der Gesichtsschilde verwendet werden können. Der so erreichbare geschlossene Werkstoffkreislauf schont dabei nicht nur die Umwelt, sondern ist zugleich auch sehr ressourceneffizient.

Die Daten für die Herstellung der Spritzgießbauteile wurden von den beteiligten Partnern bewusst Open Source gestaltet, damit auch andere Einrichtungen und Unternehmen die Produktion aufnehmen und so zur Bedarfsdeckung beitragen können. Interessierte Einrichtungen können die Daten unter folgendem Link herunterladen und für Ihre Produktion verwenden: https://github.com/Kunststoffschmiede/Kuss-Faceshield-Frame/wiki/Injection-moulding.

Für weitere Informationen:

Institut für Leichtbau und Kunststofftechnik (ILK), TU Dresden

Holbeinstr. 3

01307 Dresden

*Kunststoffschmiede im Konglomerat e.V.

#Rosenwerk

Jagdweg 1-3

01159 Dresden

1st Mould GmbH

Braudenstraße 1

01796 Pirna

DRESDEN-concept e.V.

TU Dresden

01062 Dresden

© Tanja Kirsten

© Tanja Kirsten

Dr.-Ing. habil. Robert Kupfer

Head of Neutral Lightweigt Engineering

Send encrypted email via the SecureMail portal (for TUD external users only).

Institute of Lightweight Engineering and Polymer Technology

Visitors Address:

DÜR, Floor 2, Room 260b Holbeinstr. 3

01307 Dresden

Deutschland