Projekte

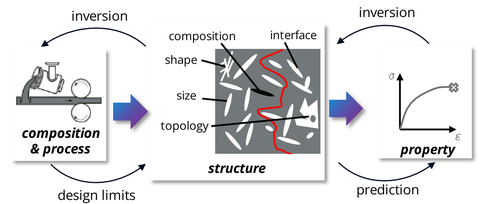

Die in DaMic zusammengefassten Projekte werden kohärente Forschung zur Entwicklung und Anwendung datengesteuerter Methoden für die Exploration und das Materialdesign betreiben. Dabei sollen inverse Designansätze auf der Basis digitaler Prozess-Struktur-Eigenschafts-Verknüpfungen (PSP) angewendet werden. Angesichts der Komplexität und der interagierenden Einflüsse auf die mechanischen Eigenschaften eröffnet insbesondere die Kombination von Experiment und Simulation die Möglichkeit, geeignete Konstellationen in Bezug auf Legierungszusammensetzung, Prozessparameter, Mikrostruktur und Eigenschaften zu identifizieren.

Teilprojekte:

Projektteam:

Daniel Balzani

Yuki Nishizawa

Chair of Continuum Mechanics , Ruhr-Universität Bochum

Arne Röttger

Johannes Kleine

Chair of New Manufacturing Technologies and Materials, Bergische Universität Wuppertal

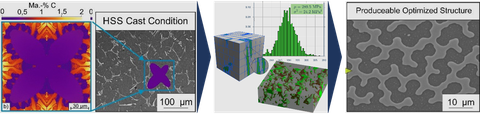

Das Hauptziel dieses Projekts ist die Entwicklung von Methoden für den Entwurf neuer Lean-Schnellarbeitsstähle (HSS) mit optimierten Eigenschaften, um die Recyclingfähigkeit und damit die Nachhaltigkeit zu erhöhen. Da die Lebensdauer von HSS im Betrieb kurz ist und damit zu vielen Recyclingzyklen pro Jahr führt, sind die Mengen an jährlich recyceltem Material und damit der potenzielle Nutzen der neuen HSS erheblich. Darüber hinaus haben diese Stähle einen ähnlichen Legierungs- und Werkstoffaufbau, so dass die Reduktion der Anzahl der (insbesondere kritischen) Legierungselemente erwartet wird, was die Recyclingfähigkeit zusätzlich verbessert. In diesem Projekt werden Methoden entwickelt, um die komplexe Interaktion von chemischer Zusammensetzung, Mikrostrukturmorphologie und mikroskopischen Phaseneigenschaften mit den Performance-Eigenschaften des HSS zu quantifizieren. Ausgehend vom neuen Legierungskonzept werden CALPHAD und Phasenfeldsimulationen eingesetzt, um Informationen über die Mikrostruktur und die chemische Zusammensetzung einzelner Phasen in Abhängigkeit vom Herstellungsprozess zu erhalten. Zur Quantifizierung der mechanischen Eigenschaften werden neben ab-inito Berechnungen experimentelle Tests durchgeführt, die in die Computersimulation großer Mengen von Mikrostrukturen einfließen, die als Trainingsdaten zur Erstellung eines ML-basierten Surrogats für die Beschreibung der Struktur-Eigenschafts-Beziehung benötigt werden. Dieses Surrogat findet Eingang in einer automatisierten Optimierung der Mikrostruktur, bei der tolerierbare Mikrostrukturvariationen und zusätzliche Randbedingungen berücksichtigt werden, um die Herstellbarkeit des HSS zu berücksichtigen. Auf Grundlage dieser Ergebnisse wird der identifizierte Werkzeugstahl hergestellt und getestet, und seine tatsächliche Performance und Limitationen bewertet, um aktualisierte Legierungskonzepte erneut in der iterativen Schleife zur Mikrostrukturoptimierung zu bewerten.

Projektteam:

Ulrich Krupp

Marion Kreins

Niklas Veltmann

Steel Institute, RWTH Aachen

Tilmann Beck

Marek Smaga

Piriyanga Thevaruban

Institute of Materials Science and Engineering, RPTU

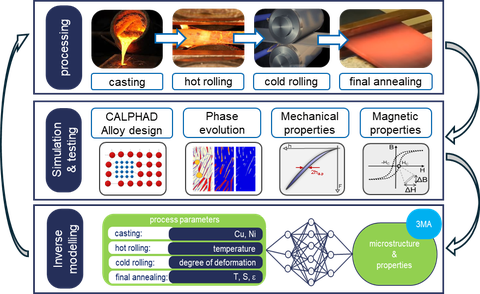

Die Elektrifizierung und die Kreislaufwirtschaft erfordern ein verstärktes Recycling metallischer Werkstoffe, einschließlich Elektrostählen. Die Entwicklung effizienter Elektromotoren für die E-Mobilität verlangt Legierungen, die ein Gleichgewicht zwischen mechanischer Ermüdungsfestigkeit, magnetischer Degradation und Toleranz gegenüber Verunreinigungen herstellen. Da mechanische und magnetische Eigenschaften mikrostrukturell miteinander verbunden sind, müssen beide bei der Legierungsentwicklung berücksichtigt werden. Ausscheidungen wie Karbonnitride oder Kupfer beeinflussen diese Eigenschaften je nach Zusammensetzung und Wärmebehandlung erheblich. Um diese Komplexität zu bewältigen, zielt das Projekt auf die Entwicklung eines digitalen Zwillings, um die datengetriebene Entwicklung moderner Elektrostahlsorten zu ermöglichen. Die Zusammenarbeit zwischen dem WKK (RPTU Kaiserslautern-Landau) und dem IEHK (RWTH Aachen) deckt die gesamte Wertschöpfungskette ab. Das IEHK nutzt fortschrittliche Simulationen für Ausscheidungsprozesse und Rekristallisationen, die auf vielfältigen experimentellen Parametern basieren. Das WKK wendet Hochdurchsatzmethoden wie Cyclic Indentation Tests (CITs) und mikromagnetische 3MA-Messungen zur schnellen mechanischen und magnetischen Charakterisierung an. Methoden wie durch maschinelles Lernen unterstützte Mikrostrukturanalyse und zerstörungsfreie Verfahren wie Röntgenbeugung, MOKE-Mikroskopie und magnetische Verlustprüfung unterstützen die Korrelation zwischen Mikrostruktur und Eigenschaften und das zukünftige inverse Materialdesign.

Projektteam:

Michael Budnitzki

Institute for Advanced Simulations – Materials Data Science and Informatics (IAS-9), Forschungszentrum Jülich GmbH

Silja-Katharina Rittinghaus

Mohamed Alshahat

Chair of Materials Science and Additive Manufacturing, University of Wuppertal

Das IDeAS-Projekt entwickelt die nächste Generation leichter, umweltfreundlicher Aluminiumlegierungen für den 3D-Druck. Herkömmliche Hochleistungslegierungen verwenden oft auf seltene und teure Legierungselemente, was ihre Herstellung kostspielig und ihr Recycling schwierig macht. Unser Ansatz ist anders: Wir konzentrieren uns auf Aluminium-Calcium-Legierungen, die leichter zu recyceln, nachhaltiger und dennoch stark genug für mechanisch anspruchsvolle Anwendungen sein können. Durch die Kombination moderner Hochdurchsatz-3D-Drucktechnologien mit leistungsfähigen Computermodellen und künstlicher Intelligenz untersucht das Projekt, wie sich Legierungsrezepte und Mikrostrukturen schnell und effizient optimieren lassen – wodurch potenziell jahrelange Entwicklungsarbeit durch Versuch und Irrtum eingespart werden kann. Das Ergebnis werden neue Materialien sein, die Verunreinigungen aus recyceltem Schrott tolerieren und gleichzeitig hervorragende mechanische Eigenschaften besitzen. Langfristig verfolgt IDeAS nicht nur das Ziel, umweltfreundlichere Metalle bereitzustellen, sondern auch einen Fahrplan für die beschleunigte Legierungsentwicklung zu schaffen und dadurch den Weg zu einer zirkulären, ressourceneffizienten Wirtschaft zu ebnen.

Projektteam:

Oana Cojocaru-Mirédin

Naveen Karri

INATECH, University of Freiburg

Dirk Helm

Lukas Morand

Yoav Nahshon

Fraunhofer Institute for Mechanics of Materials IWM

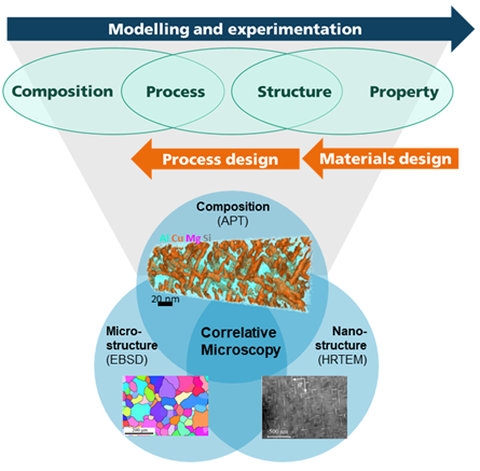

Das Forschungsvorhaben zielt auf die Verbesserung der Nachhaltigkeit in der Produktion von Aluminiumlegierungen durch digitale Methoden zur Optimierung von Chemie-Prozess-Struktur-Eigenschafts-Beziehungen (CPSP) ab. Die sekundäre Rohstoffroute für Aluminiumlegierungen ist sowohl für die Industrie als auch für die Gesellschaft besonders wichtig, um den Weg für eine grüne Zukunft zu ebnen. Trotz Fortschritte in der Trenntechnologie bleiben die exakte Reproduktion recycelter Legierungen und die Vermeidung von Verunreinigungen im Materialkreislauf eine Herausforderung. Dies erfordert das Design von verunreinigungsresistenten Legierungen, die an die aktuellen Materialflüsse angepasst sind, sowie maßgeschneiderte „Lean Alloys“, um langfristig die Nachhaltigkeit zu verbessern. Um diese Herausforderung zu bewältigen, müssen CPSP-Beziehungen mithilfe von Daten aus mehrskaligen Charakterisierungstechniken modelliert werden, wobei physikbasierte Ansätze zur Beschreibung thermo-chemo-mechanischer Kopplungsphänomene eingesetzt werden und anschließendes Materialdesign mittels Optimierungsansätze und maschinellem Lernen. Die Integration fortschrittlicher Techniken der korrelativen Mikroskopie, wie der Atomsonden-Tomographie, unterstützt die Materialmodellierung durch die Bereitstellung von Daten und erweitert das Verständnis und die Analyse von CPSP-Beziehungen. Korrelative Mikroskopie an Aluminiumlegierungen wird durch neue Ansätze des Kryo-FIB (fokussierter Ionenstrahl) ermöglicht, was ein tieferes Verständnis von CPSE-Beziehungen erlaubt.

Projektteam:

Markus Kästner

Tom Schneider

Professur für Numerische und Experimentelle Festkörpermechanik, TU Dresden

Dierk Raabe

Mohammed Waleed

Max-Planck-Institute for Sustainable Materials (MPI-SusMat), Düsseldorf

Gerhard Dehm

Structure and Nano-/ Micromechanics of Materials, MPI-SusMat

Anwesha Kanjilal

Nicolo Maria della Ventura

Thermo-Chemomechanics and Interfaces, MPI-SusMat

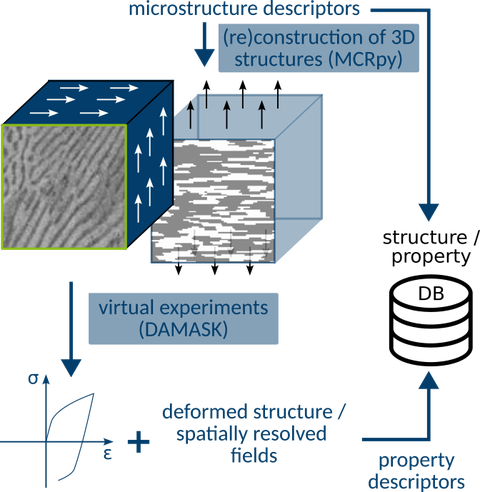

Ziel dieses Projekts ist es, neuartige, nachhaltige Al-Knetlegierungen mit maximalem Schrottanteil zu entwickeln und dabei eine moderate Umformbarkeit im Bereich von 20 % Dehnung unter Zugbelastung zu gewährleisten sowie zu verstehen, welche Partikel der zweiten Phase unter welchen Bedingungen toleriert werden können. Um dieses Ziel zu erreichen, entwickeln wir einen datengesteuerten, inversen Design-Ansatz, der wissensbasierte experimentelle Untersuchungen mit High-Fidelity-Modellierung und -Simulation kombiniert, um Zusammensetzungs-Prozess-(Mikro-)Struktur-Eigenschafts-Verknüpfungen (Composition-Process-(Micro)Structure-Property (CPSP)) zu erstellen, zu analysieren und zu invertieren, die in Form von Surrogatmodellen unter Verwendung mikrostruktureller Deskriptoren dargestellt werden.

Projektteam

Carolin Körner

Hannes Schulze

Chair of Materials Science and Engineering for Metals, Friedrich-Alexander-Universität

Karsten Durst

Felix Schulze

Division Physical Metallurgy, TU Darmstadt

Bai-Xiang Xu

Wanxin Chen

Division Mechanics of Functional Materials, TU Darmstadt

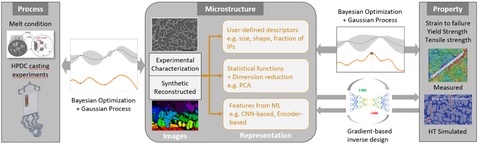

Ziel dieses Vorhabens ist eine theorie- und datengestützte Mikrostrukturoptimierung die den Einsatz hochwertiger Al-Sekundärlegierungen im Druckguss erlaubt. Wir betrachten dafür das Legierungssystem AlSi10MnMg(+Fe,+Sr), das als Primärlegierung für hochwertige Strukturkomponenten eingesetzt wird. Ein Hauptproblem der Sekundärlegierungen ist der erhöhte Fe-Gehalt durch Verunreinigungen während der Verarbeitung und des Recyclings, was zu nadeligen, spröden, Fe-haltigen intermetallischen Phasen (IPs) führt und somit die mechanischen Eigenschaften verschlechtert. Wir optimieren zunächst die Morphologie der IPs, d.h. die einflussreichen Deskriptoren wie Größe, Form und Position der IPs, um die mechanischen Eigenschaften (z.B. die Bruchdehnung und die Streckgrenze) beizubehalten oder zu verbessern. Mit unseren sich ergänzenden Kompetenzen wollen wir zunächst eine datengesteuerte, durch maschinelles Lernen unterstützte Struktur für das inverse Design von IP-Mikrostrukturen entwickeln, wobei wir sowohl experimentelle als auch simulierte Daten zu Mikrostruktureigenschaften und deren Wechselwirkungen nutzen. Dabei werden sowohl der indirekte inverse Designansatz (z. B. Bayessche Optimierung), als auch der direkte inverse Designansatz durch gradientenbasierte Methoden untersucht. Dadurch wollen wir optimierte mikrostrukturelle Merkmale ermitteln, die zu den gewünschten Materialeigenschaften führen. Um die entworfene optimale Mikrostruktur zu realisieren, werden wir gemeinsam zwei experimentelle Ansätze untersuchen: Mikrolegieren (Veredeln) durch Sr-Zugabe und Schmelzkonditionierung. Zur effizienten Suche nach geeigneten Fe-/Sr-Kombinationen und Parametern der Schmelzekonditionierung wird die indirekte Methode basierend auf Bayesscher Optimierung und den Gaußschen Prozess auf Basis der experimentellen Daten genutzt. Unsere Vision ist, Gießereien den Einsatz von Sekundärlegierungen mit hohen Fe-Gehalten zur Herstellung sicherheitsrelevanter Strukturteile für den Automobilbau zu ermöglichen.

Projektteam:

Christian Haase

Soudip Basu

Chair for Materials for Additive Manufacturing, TU Berlin

Jaan-Willem Simon

Finnja Jellen

Chair of Computational Applied Mechanics, Universität Wuppertal

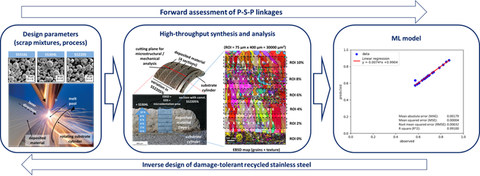

In diesem Projekt werden zwei Aspekte adressiert: (i) die resultierenden chemischen Zusammensetzungen von Recycling-Crossover-Stählen werden stark von genormten Sorten abweichen, und (ii) der Anteil an Begleitelementen (z. B. P, S, Cu) wird zwangsläufig erhöht. Eine eingehende Untersuchung dieser Aspekte, insbesondere des Einflusses unterschiedlicher chemischer Zusammensetzungen auf die resultierenden Prozess-Struktur-Eigenschaften (P-S-P)-Beziehungen, wird durch eine Kombination von experimentellen und numerischen Ansätzen quantifiziert. Auf Grundlage dieser P-S-P-Verknüpfungen ist es unser Ziel, eine datengetriebene inverse Designstrategie zu entwickeln, um neuartige Edelstahl-Mischungen auf Basis von 100% Recyclingmaterial zu finden. Außerdem wollen wir den Einfluss von Verunreinigungen in den Zusammensetzungen auf die Mikrostruktur und die mechanischen Eigenschaften untersuchen. Zu den wichtigsten Innovationen dieses Projekts gehört die Betrachtung von Verfestigung und Festigkeit, d. h. die Kopplung zwischen Schädigung und Plastizität sowie die Schädigung an den Korngrenzen. Eingebunden in ein umfassendes Designkonzept (Hochdurchsatz-Screening, -Synthese und -Charakterisierung in Kombination mit einem auf maschinellem Lernen basierenden inversen Design) wollen wir dadurch die Rolle unterschiedlicher Schrottmischungen und Verunreinigungen verstehen und bewerten. Zu den berücksichtigten effektiven Eigenschaften gehört insbesondere die Schädigungstoleranz, die eine Voraussetzung für die Entwicklung robuster Legierungen mit verbesserter Nachhaltigkeit ist.

Projektteam:

Benjamin Klusemann

Usman Aziz

Institute for Production Technology and Systems, Leuphana University Lüneburg

Volker Schmidt

Léon Schöder

Institute of Stochastics, Ulm University

Uceu Suhuddin

Helmholtz-Zentrum hereon

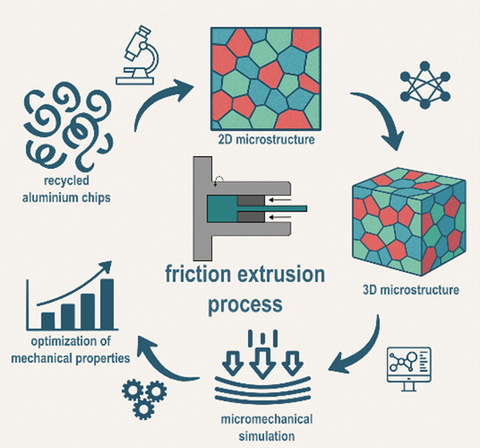

In diesem Projekt werden wir experimentell Daten von recycelten Aluminiumspänen, die durch den Reibextrusionsprozess verarbeitet wurden, sowie parametrische stochastische 3D-Modellierung und mikromechanische Modellierung auf Grundlage der Kristallplastizität nutzen, um Prozess-Struktur-Eigenschaftsbeziehungen zu quantifizieren. Ziel ist es, eine experimentelle Grundlage für die Reibextrusion von Al-Spänen mit variierendem Oxidgehalt zu schaffen, um die Recyclingfähigkeit und Nachhaltigkeit zu verbessern. Gleichzeitig sollen Aluminiumoxid als Verstärkung genutzt werden, um aufgewertete Materialien wie Metallmatrix-Verbundwerkstoffe herzustellen. Dabei wird eine Methodik zur quantitativen Charakterisierung von 3D -Mikrostrukturen mithilfe datengetriebener stochastischer Mikrostrukturmodelle in Kombination mit generativen Netzwerken entwickelt, um 3D-Mikrostrukturen auf Basis von 2D-Bilddaten vorherzusagen. Nach der Etablierung quantitativer Prozess-Struktur-Eigenschaftsbeziehungen wird eine inverse Designstrategie entwickelt, um Prozessparameter zu identifizieren, die zu gewünschten Mikrostrukturen mit maßgeschneiderten mechanischen Eigenschaften führen.

Projektteam:

Martina Zimmermann

Sebastian Biastoch

Chair of Mechanics of Materials and Failure Analysis, TU Dresden

Lisa Scheunemann

Ahmad Awad

Institute of Applied Mechanics, RWTH Aachen

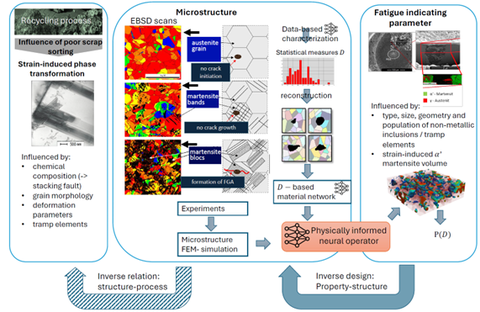

Austenitische nichtrostende Stähle (ASS), die in vielen Industriezweigen als Bleche verwendet werden, erhalten ihre endgültige Form in Umformprozessen. Metastabile ASS weisen eine verformungsinduzierte Umwandlung von Austenit in Martensit auf, deren Ausmaß stark von der Stapelfehlerenergie (SFE) abhängt. Der Volumenanteil von Austenit und Martensit im Gefüge, insbesondere im Zusammenspiel mit nichtmetallischen Einschlüssen, spielt eine große Rolle für das mechanische Verhalten, sowie statische und zyklische Festigkeit. Die SFE wird jedoch stark von der chemischen Zusammensetzung des Werkstoffs beeinflusst, wobei ASS ein ausgeprägtes gültiges Fenster an Legierungselementen aufweist. Klassische Sortierverfahren während des Recyclings können geringfügige Unterschiede in der chemischen Zusammensetzung nicht optimal unterscheiden, was zu Schwankungen bei den Legierungselementen und damit der SFE führt. Die Bewertung der Beziehung zwischen Prozessparametern (Verformungsgeschichte), Mikrostruktur (Austenit-Martensit-Mikrostruktur mit nichtmetallischen Einschlüssen) und Eigenschaften (statisches und zyklisches mechanisches Verhalten) wird in diesem Projekt durch einen datenbasierten Ansatz realisiert, der Fachwissen aus den Materialwissenschaften und der Mechanik kombiniert. Ziel ist es, Gefüge-Eigenschafts-Beziehungen zu identifizieren, die in einem inversen Ansatz verwendet werden. Auf der Grundlage von experimentellen Schliffbildern und Festigkeitsmessungen werden Gefüge- und Werkstoffdaten für die numerische Simulation bereitgestellt. Durch quasistatische numerische Simulation verschiedener Mikrostrukturen wird eine Trainingsdatenbank erzeugt. Ein physikgestütztes neuronales Operator-Framework, geeignet für geringe Datenmengen, wird trainiert, um die Beziehung zwischen mikrostrukturellen Deskriptoren und Spannungsantwort auf Mikrostrukturebene zu beschreiben. Diese ortsaufgelösten Spannungen werden im Hinblick auf Indikatoren für statische und Ermüdungsfestigkeit analysiert. Der inverse Ansatz identifiziert mikrostrukturelle Deskriptoren zu bekannten Indikatoren durch Optimierung und schafft eine umgekehrte Struktur-Eigenschafts-Verknüpfung. Eine weitere Verknüpfung mit Prozessparametern und -historie kann durch wissensbasierte Bewertung der Mikrostruktur erreicht werden. Dadurch kann der Reduzierung von Festigkeitseigenschaften durch wiederholtes Recycling und schlechte Schrottsortierung entgegengewirkt werden.

Projektteam:

Wenwen Song

Xu Hanyu

Granularität werkstofftechnischer Strukturinformation, Universität Kassel

Enzo Liotti

Aggarwal Akash

Department of Materials, University of Oxford

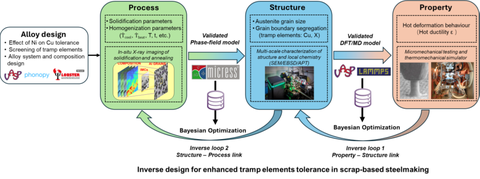

In diesem Vorschlag wollen wir eine datengetriebene Methodik entwickeln, um das Problem der schädlichen Tramp Element Segregation bei Warmumformtemperaturen zu lösen, wobei ein besonderer Fokus auf die durch Kupferkontamination verursachte „Hot Shortness“ und die Kupfersegregation an Korn¬grenzen während der schrottbasierten Stahlerzeugung gelegt wird. Durch die kombinierte Expertise aus der Materialwissenschaft für die Prozess Struktur Verknüpfung (Process Structure, PS) (Gruppe von Dr. Liotti, Universität Oxford) und der Materialmechanik für die Struktur Eigenschaft Verknüpfung (Structure Property, SP) (Gruppe von Prof. Song, Universität Kassel) streben wir an, ein umfassendes PSP Framework für Vorwärts und Invers Design zu etablieren. Der Vorwärts Halbkreis ist darauf ausgerichtet, die Toleranz zu erhöhen und die Segregation von Tramp Elementen während Erstarrungs und Homogenisationsprozessen zu steuern, sowie die Zugfestigkeit durch das Training maschinell lernender, interatomarer Potentiale zu simulieren. Der Rückwärts Halbkreis hingegen dient dem Aufbau einer inversen PSP Korrelation, die Benutzer¬anfragen entgegennimmt und vielversprechende Mikrostrukturen des Materials sowie eine Reihe von experimentellen Parametern vorschlägt, um die gewünschten Mikrostrukturen experimentell zu realisieren. Das inverse Design wird mittels eines Bayes Optimierungs Algorithmus umgesetzt. Eine Kombination aus Hoch Durchsatz Experimenten (z. B. In situ Röntgen Tomographie, mikromechanische Tests) und theoretischen Techniken (z. B. Phasen Feld Modellierung, DFT und Molekulardynamik) wird durchgeführt, um die Mikrostruktur Entwicklung, Element Segregation und die daraus resultierenden mechanischen Eigenschaften zu überwachen und zu simulieren.

Projektteam:

Tarek Allam

Venkatesan Sundaramoorthy

Institute of Energy Materials and Devices — Structure and Function of Materials (IMD 1), FZ Jülich

Stefan Sandfeld

Tarek Iraki

Hui Min Teh

Institute for Advanced Simulation — Materials Data Science and Informatics (IAS 9), FZ Jülich

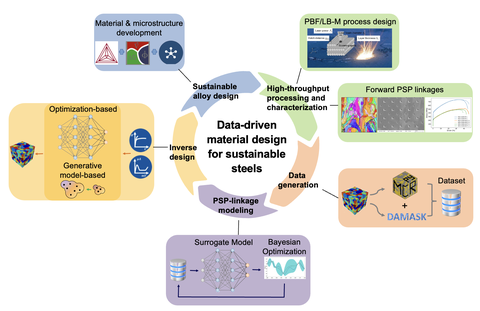

Das Hauptziel dieses Projekts besteht darin, datengetriebene Methoden für Prozess- und Mikrostrukturentwicklung von hochlegierten Stählen mit reduziertem Einsatz kritischer Legierungselemente zu entwickeln. Dabei wird das flexible Prozessdesign der additiven Fertigung genutzt, um die Effekte der herabgesetzten chemischen Zusammensetzung durch gezielte Einstellung von Nicht-Gleichgleichgewichts-Mikrostrukturen kompensieren zu können. Die Reduktion kritischer Legierungselemente ermöglicht nicht nur die Nachhaltigkeit, sondern auch die Recyclingfähigkeit hochlegierter Stähle. Dieses Ziel wird durch die Kombination experimenteller und Ansätzen des maschinellen Lernens erreicht, wobei die vorwärtsgerichteten Prozess-Struktur-Eingenschaften-(PSP-)Zusammenhänge modelliert und erlernt werden. Darüber hinaus werden Vorhersagen und inverses Design dieser PSP-Zusammenhänge mittels Surrogatmodellierung ermöglicht.