Modellierung des Laser-Pulver-Auftragschweißens

Das Laser-Pulver-Auftragschweißen ist ein

präzises Verfahren zur Herstellung hochwarmfester

Korrosions- und Verschleißschutzschichten, zur Reparatur von

verschlissenen Bauteilen und Werkzeugen und zum

computergesteuerten Volumenaufbau (z. B. rapid prototyping).

Dabei sind die Prozessparameter so zu wählen, dass eine

feste schmelzmetallurgische Verbindung bei minimaler

Aufmischung der Schicht mit dem Substratwerkstoff entsteht.

Risse, Schichtablösungen und Verzug, die durch thermische

Kontraktion beim Abkühlen entstehen können, sind durch

geeignete Prozessführung zu vermeiden bzw. zu minimieren.

Mit Hilfe von Modellrechnungen ist es möglich, die zur

Erzielung des gewünschten Bearbeitungsergebnisses

erforderlichen Werte der Prozessparameter

abzuschätzen.

Wechselwirkung Laserstrahl –

Pulverstrom

Der pulverförmige Zusatzwerkstoff wird mittels einer Düse

auf das Werkstück geblasen und dort von dem durch den

Laserstrahl erzeugten Schmelzbad aufgenommen. Das verwendete

Modell simuliert die Erwärmung der Pulverteilchen durch den

Laserstrahl und die Abschattung des Strahls durch das

Pulver. Im Ergebnis erhält man die Verteilungen der auf das

Werkstück einwirkenden Energie- und Massestromdichten und

die Temperaturen der Pulverteilchen in Abhängigkeit von

ihrer Größe, Geschwindigkeit und Flugbahn.

Entstehung der

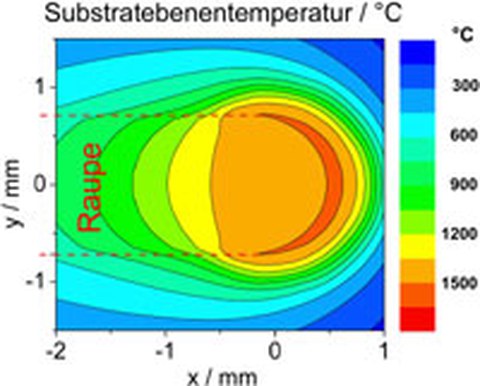

Auftragsschweißraupen

Die Geometrie der entstehenden Schweißraupe wird durch die

Schmelzbadgröße, die aufgenommene Pulvermenge und das

Gleichgewicht zwischen Oberflächenspannung und Schwerkraft

bestimmt. Raupengeometrie und Temperaturfeld werden daher in

einem iterativen Prozess in selbst-konsistenter Weise

berechnet (Abb. 1). Dies geschieht mit Hilfe des im IOF und

Fraunhofer-IWS entwickelten Softwaretools LAVA, das das

erzielte Bearbeitungsergebnis mit den Anwenderwünschen

vergleicht und daraus Empfehlungen zur

Prozessparameterkorrektur ableitet.

Eigenspannungen und Verzug

Eigenspannungen, Rissbildung und Verzug können durch

geeignete Wahl der Prozessparameter, des Spurmusters und

durch zusätzliche Energiequellen (Vor- oder Nachwärmen)

und/oder Einspannungen während des Beschichtungsprozesses

beeinflusst werden. Das entwickelte Softwaretool

ThermCoat1D liefert in wenigen Sekunden Näherungslösungen

für die Spannungs- und Deformationsfelder, die durch

thermische Expansion und Phasenumwandlungen beim Beschichten

einer ebenen Platte entstehen. Dieses Tool eignet sich zur

Untersuchung des prinzipiellen Einflusses von

Prozessparametern und Materialeigenschaften auf Spannungen

und Verzug.

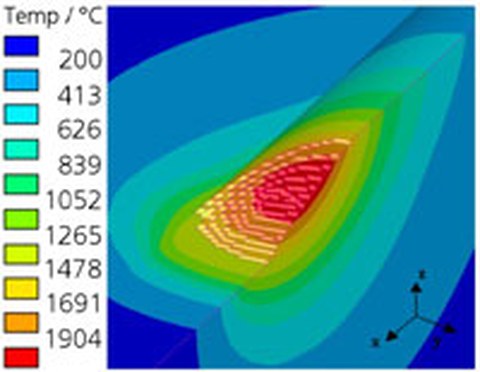

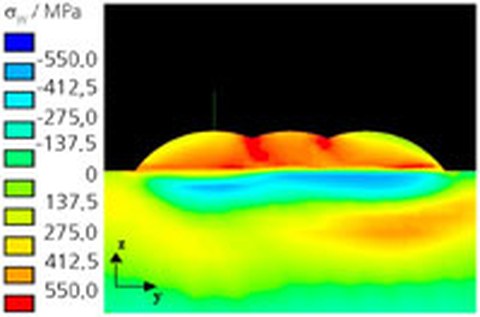

Wesentlich genauer, aber auch zeitaufwendiger sind

Spannungsberechnungen mittels FEM, die den Einfluss der

Bauteilgeometrie korrekt erfassen können. Solche Rechnungen

wurden bisher für Einzelraupen (Abb.2) sowie mehrere

überlappende Raupen mit und ohne Vor-/Nachwärmen

durchgeführt (Abb.3). Starke Zugspannungen in der erstarrten

Schicht und in dem durch die thermische Beschichtung

temporär stark erwärmten und dabei plastisch verformten

Bereich des Substrats können Risse verursachen. Durch

Martensitbildung entstehende lokale Druckspannungen können

diese Zugspannungen aus Gleichgewichtsgründen noch

verstärken. Durch Vor- oder Nachwärmen lassen sich die

Martensitbildung unterdrücken sowie hohe

Temperaturgradienten und die daraus resultierenden

Spannungen reduzieren.

Durch mit Vergleichsexperimenten abgestimmte

Modellrechnungen können somit Prozessparameter zeitsparend

vorausbestimmt und optimiert und Strategien zur Minimierung

von Rissgefahr und Verzug entwickelt werden.

Literatur

[1] D. Lepski, H. Eichler, S. Scharek, V. Fux, S.

Nowotny, and E. Beyer:

„Simulation of Laser Beam

Cladding by Powder Injection“, Proc. Second International

WLT-Conf.

on Lasers in Manufacturing

(LIM), Munich, June 2003.

[2] F. Brückner, D. Lepski, and E. Beyer, „Modeling the

Influence of Process Parameters and

Additional Heat Sources on Residual

Stresses in Laser Cladding“, J. Thermal Spray, 2007

(im Druck).

Kontakt:

Dipl.Ing. Frank

Brückner

Tel.: +49 (0) 351 83391 3452