Kombinatorische Mikroelektrochemie

Die Gruppe „Kombinatorische Mikroelektrochemie“ der Professur Anorganisch-Nichtmetallische Werkstoffe arbeitet eng mit der Gruppe Elektrochemie am Fraunhofer IKTS zusammen.

Die Forschungsschwerpunkte sind:

1. Mikroelektrochemie

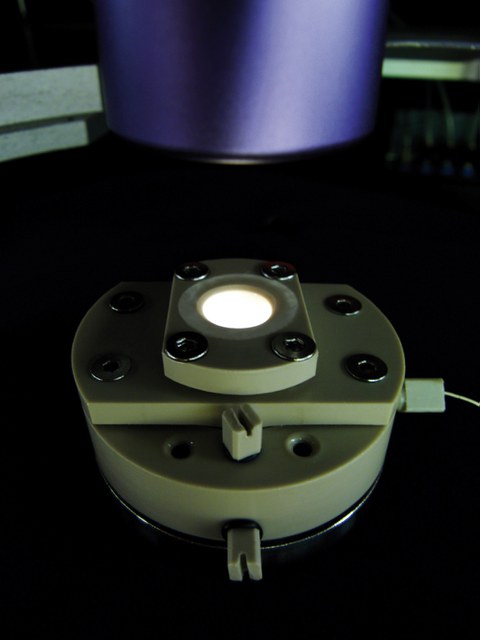

Elektrochemische Mikrokapillarzelle

Das elektrochemische Verhalten von Werkstoffen kann stark durch lokale Unterschiede der Oberflächenmorphologie, der kristallographischen Orientierung oder chemischen Zusammensetzung beeinflusst werden. Die elektrochemische Mikrokapillartechnik ermöglicht die Untersuchung dieser Einflussfaktoren. Eine Mikrokapillarzelle umfasst dabei die Komponenten einer elektrochemischen 3-Elektrodenanordnung und ermöglicht damit eine Vielzahl elektrochemischer Untersuchungs-methoden mit einer lateralen Auflösung von 500 bis 5 µm. Dies ist sowohl unter ruhendem Elektrolyten (Mikrokapillarzelle) als auch unter Elektrolytfluss (q-Zelle) möglich. Die genaue Positionierung der Kapillarzelle auf interessierende Probenbereiche (z.B. Körner, Ausscheidungen, Defekte) ist unter mikroskopischer Führung leicht möglich.

Anwendungsgebiete sind:

- die Charakterisierung funktioneller Schichten, z.B. ultradünne anodische Oxidfilme hinsichtlich des Einflusses der Kornorientierung auf Oxidkapazität und Schichtdicke

- die Untersuchung technischer Proben, z.B. des Korrosionsverhaltens von Schweißnähten

- die Analyse von Partikeln, z.B. Aktivmaterialien für Lithium-Ionen-Akkumulatoren

2. Methodenkombinatorik – in-situ-/in-operando-Messmethoden

Die Kombination elektrochemischer mit komplementären Methoden der Werkstoffcharakterisierung (z.B. Mikroskopie, optische Reflektometrie, Raman-Spektroskopie) ergibt ein umfassendes Bild der Probeneigenschaften und Vorgänge und ermöglicht dadurch das bessere Verständnis des untersuchten Systems. Dies gilt vor allem bei einer direkten Kopplung der Methoden in-situ- oder in-operando, um lokale und zeitliche Zusammenhänge zu erfassen. Als komplementäre Methoden stehen in der Gruppe eine Reihe mikroskopischer (Licht-, Polarisationsmikroskopie), spektroskopischer (UV/vis-, FTIR-, Ramanspektrometer, Reflektometer) und Temperaturmessverfahren (Thermosensoren, Infrarotkamera) zur Verfügung.

Anwendungsgebiete sind:

- die lateral aufgelöste Schichtdickenmessung transparenter Schichten im Nanometerbereich mittels Reflektometrie in Kombination mit mikroelektrochemischen Messungen (in-situ, in-operando)

- die Bestimmung der Temperatur in lateraler und zeitlicher Auflösung während elektrochemischer Reaktionen, z.B. der Erzeugung von Anodisierschichten oder dem Laden/Entladen von Batteriezellen

- die Detektion von Reaktionsprodukten elektrochemischer Versuche mittels UV/vis-Spektroskopie

- Strukturuntersuchung an Oxiden, Elektrodenmaterialien für Energiespeicher oder Korrosionsprodukten mittels FTIR- und Ramanspektroskopie

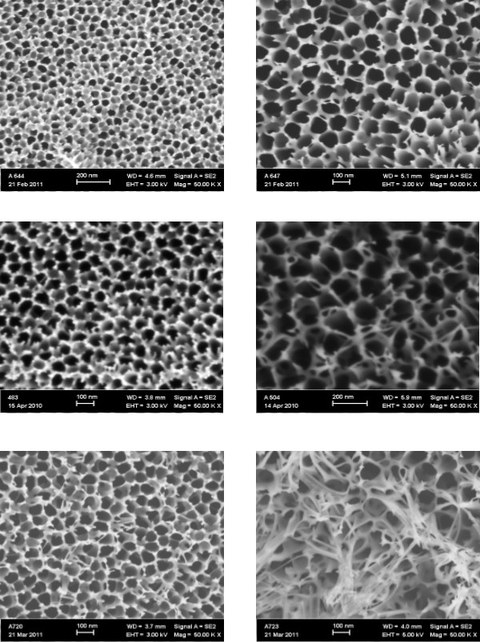

3. Elektrochemische Funktionsschichten

Oxidische Funktionsschichten können über elektrochemische Methoden hergestellt werden. Durch anodische Oxidation lassen sich auf Ventilmetallen wie Titan oder Tantal dünne (5-30nm) Oxidschichten für Kondensatoranwendungen erzeugen. Dickere anodische Schichten (2-60µm) auf Aluminium werden dagegen im Bereich Korrosions- und Verschleißschutz angewendet. In vielen Technologiefeldern kommen weiterhin elektrolytische Beschichtungen (Galvanisierschichten) zum Einsatz. So kann man über elektrolytische Beschichtungen zum Beispiel in den Bereichen Sensorik und Photovoltaik, Brennstoffzellen, Energiespeicher, Mikroelektronik und Hybridintegration die Funktionalität von Bauteilen erhöhen.

Die Arbeiten an Funktionsschichten fokussieren sich darauf, wesentliche Mechanismen der Schichtbildung zu erfassen und die funktionellen Schichteigenschaften zu bestimmen und gegebenenfalls zu modifizieren.

Anwendungsgebiete sind:

- die Abscheidung katalytisch aktiver Metall-Nanopartikeln mittels elektrochemischem Pulse Plating z.B. für die Entwicklung effizienter MEAs (membrane electrode assemblies) für Brennstoffzellen.

- die gezielte Einstellung der Eigenschaften (z.B. Härte, Verschleißfestigkeit, Porosität) von Aluminiumoxidschichten und deren Modifikation, z.B. mit Hartstoffpartikeln oder Polymeren

Ansprechpartner:

Dr.-Ing. Ulrike Langklotz

+49 (0) 351 / 2553-7934

Ulrike Langklotz