Kantenverrundung

Beeinflussung von Schichtmorphologie und -geometrie beim Arc-PVD-Verfahren auf komplexen Bauteilgeometrien

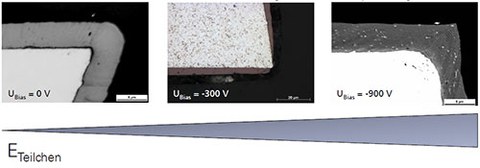

Die üblichen Schichtdicken bei der Beschichtung von Werkzeugen, wie Bohrern oder Fräsern liegen typischerweise bei etwa 5 μm. Dabei kommt es bei der Werkzeugbeschichtung mittels Arc-PVD meist zu einer Verrundung der Schneidkanten (Bild 1), was zu einer Leistungsminderung der Werkzeuge und einer schlechteren Oberflächenqualität der bearbeiteten Bauteile führt. Darüber hinaus kommt es durch die angelegte Substratvorspannung (BIAS-Spannung) zu einer Erhöhung der Ionenenergie der Beschichtungsteilchen. An komplexen Geometrien (z.B. Schneidkanten) führt das zu Feldüberhöhungen und zusätzlicher Verrundung. In Vorarbeiten konnte mit einem neuartigen Schichtsystem aus AlCrSiN/TiN-Mehrlagenschichten eine geschlossene Kantenbeschichtung auch bei hohen BIAS-Spannungen erreicht werden. Zudem kann einer Kantenverrundung mit einem solchen Schichtsystem auch bei Schichtdicken >5 μm entgegengewirkt werden. Im Rahmen dieser Arbeit werden ausgehend von Untersuchungen des Plasmas der Arc-Verdampfung die Mechanismen untersucht, welche zu einer solchen Schichtbildung führen. Zudem werden Rückschlüsse auf die Schichtbildung und die damit erreichbaren Schichteigenschaften getroffen.

Bild 1: Kantenbeschichtung bei unterschiedlicher BIAS-Spannung (Substratspannung in V)