13.09.2019

Preisgekröntes Multi-Material-Design für die Großserie - Renommierter AVK-Innovationspreis für BMBF-Projekt FuPro

FuPro-Demonstratorbauteil im Lastfall Frontcrash

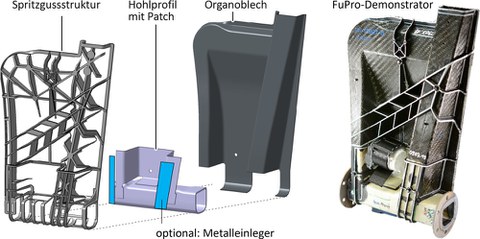

Neuartiger Fertigungsprozess zur Kombination von Organoblechen, Faserverbund-Hohlprofilen und Spritzgieß-Knotenstrukturen | Hochintegrative Mehrkomponentenbauweisen mit faserverstärkten Thermoplasten vereinen Funktionsintegration, Gewichtsreduktion und Fertigungseffizienz.

Im BMBF-Projekt FuPro entwickelte ein interdisziplinäres Team aus Industrie und Wissenschaft eine neuartige Technologie, die erstmals Faserverbund-Hohlprofile mit kontinuierlichem Faserverlauf in hybride Organoblech-Spritzgießstrukturen integriert. So entstehen hochbelastbare Strukturbauteile, mit denen das konstruktive und werkstoffliche Leichtbaupotenzial der Komponenten im Sinne eines Baukastensystems bestmöglich ausgeschöpft werden kann.

FuPro-Demonstratorbauteil

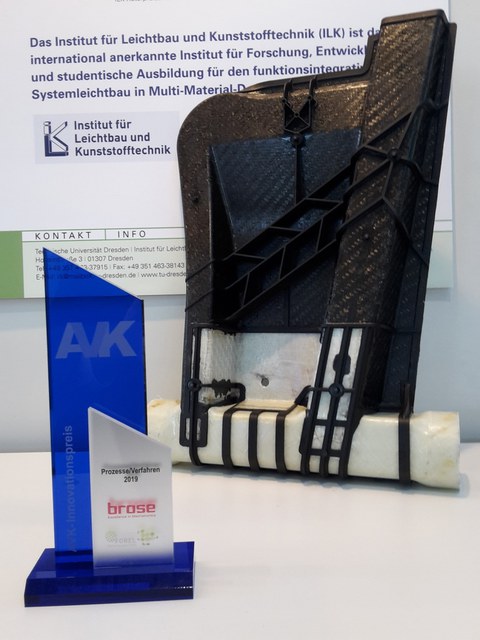

Unter Federführung der Brose GmbH und des Instituts für Leichtbau und Kunststofftechnik (ILK) der TU Dresden wurde diese Bauweise nun im Anwendungsmaßstab umgesetzt. Der realisierte Herstellungsprozess mit nur zwei Werkzeugen ist dabei hinsichtlich Ressourceneffizienz und Wirtschaftlichkeit zukunftsweisend. Das hohe Einsatzpotenzial der Technologie wurde am Beispiel einer Gurt-Integrallehne nachgewiesen. Hierbei konnten im Vergleich zur klassischen Lösung über 30 % Massereduktion erreicht und zehn Stahl-Stanzbiegeteile sowie zugehörige Füge- und Lackierprozesse durch eine integrale Lösung auf Thermoplast-Basis ersetzt werden. Durch die damit verbundenen Kosteneinsparungen bestehen auch in wirtschaftlicher Hinsicht hohe Erfolgsaussichten für die FuPro-Technologie. Die Innovationspreis-Jury mit Vertretern aus Wissenschaft und Wirtschaft würdigte diesen Erfolg mit einem Preis in der Kategorie „Prozesse und Verfahren“.

AVK-Preis und FuPro-Demonstratorbauteil auf der Composites Europe 2019

Seit 2015 entwickelten die Projektpartner um Prof. Maik Gude und Dr. Robert Kupfer unter dem Dach der Forschungsplattform FOREL automatisierte Technologien für die Kombination von Organoblechen, Hohlprofilen und langfaserverstärkten Kunststoffen entlang der gesamten Wertschöpfungskette vom Filament bis zum Bauteil. Das Projekt FuPro wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ (Förderkennzeichen 02P14Z040 – 02P14Z049) und mit Mitteln aus dem Energie- und Klimafonds gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Beteiligt waren weiterhin Arburg, AUMO, DITF Denkendorf, ElringKlinger, GK Concept, GWK, Schmalz, PHP Fibers und Werkzeugbau Siegfried Hofmann. Assoziierte Partner waren Plasmatreat, Johns Manville und Porsche. FPT Robotik stellte Automationstechnik bereit.

Weiterführende Informationen:

Beteiligte Projektpartner und Unterstützer

© Tanja Kirsten

© Tanja Kirsten

Dr.-Ing. habil. Robert Kupfer

Leiter Neutralleichtbau

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Institut für Leichtbau und Kunststofftechnik

Besucheradresse:

DÜR, Etage 2, Raum 264 Holbeinstr. 3

01307 Dresden

Deutschland