meteor

Methoden und Technologien zur Validierung und Optimierung der Ressourceneffizienz von Prozessnetzwerken bei der Herstellung von Leichtbaustrukturen; Teilvorhaben: Aufbau Prozessnetzwerk und virtuelle Prozesskette

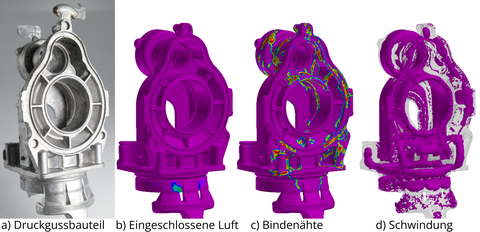

Der Einsatz hybrider Werkstoffverbunde ermöglicht eine optimale Nutzung der Potenziale unterschiedlicher Werkstoffe. Insbesondere die Kombination von Aluminiumdruckguss und Thermoplast-Spritzguss ist prädestiniert für die Großserienfertigung komplexer Leichtbaustrukturen mit hohen spezifischen mechanischen Eigenschaften. Zukünftig müssen solche Bauteile zum einen ressourcenschonend hergestellt werden und zum anderen hinsichtlich einer funktionierenden Kreislaufwirtschaft recyclingfähig sein. Am Beispiel eines hybriden Getriebe- und Motorgehäuses wurde im Projekt meteor das Hybridgießen als Kombination aus Druckguss, Stanzen und Spritzguss auf einer einzelnen Maschine mit integrierter Prozessdatenerfassung (Druckgussmaschine Typ DSD-DuoCast) hinsichtlich der effizienten Nutzung thermischer Energie untersucht. Damit kann die Prozesseffizienz weiter gesteigert werden. Darüber hinaus bildet die Datenerfassung die Grundlage für eine virtuelle Prozesskette, um Störungen des komplexen Prozesses frühzeitig erkennen und Gegenmaßnahmen zur Vermeidung von Gießfehlern einleiten zu können (Abb. 1). Ferner ermöglicht die Digitalisierung der gekoppelten Prozesse eine exakte CO2-Bilanzierung. Zusätzlich wurden regenerative Energien in Form einer Solarthermieanlage in Kombination mit einer Wärmepumpe und Kältemaschine in eine Temperierkaskade integriert. Dadurch wurde ein abgestimmtes Prozessnetzwerk für nachhaltigere hybride Metall-Thermoplast-Verbundbauteile entwickelt.

Druckgießkomponente des hybriden Getriebe- und Motorgehäuses und Simulation der durch Prozessstörgrößen hervorgerufenen Gießfehler.

01.12.2020 – 31.03.2025

© TUD/ILK

© TUD/ILK

Professur für Systemleichtbau und Mischbauweisen

NameProf. Dr.-Ing. habil. Maik Gude

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Institut für Leichtbau und Kunststofftechnik

Besucheradresse:

DÜR, Etage 0, Raum 71 Holbeinstr. 3

01307 Dresden

Deutschland

- Dr. Moritz Kuhtz (Berechnungsmethoden und Simulation)

Publikationen Moritz Kuhtz | TU Dresden

- Paul Seurich (Sonderwerkstoffe und Sonderverfahren)

Publikationen Paul Seurich | TU Dresden