Vermessung und Bewertung der räumlichen Bewegungsgenauigkeit an mehrachsigen Werkzeugmaschinen unter Betriebsbedingungen

Table of contents

Wichtige Daten im Überblick

| Projekttitel: | Vermessung und Bewertung der räumlichen Bewegungsgenauigkeit an mehrachsigen Werkzeugmaschinen unter Betriebsbedingungen |

|---|---|

| Laufzeit: | 01.07.2023 bis 30.06.2026 |

| Verbundvorhaben: | nein |

| Finanzierung: | Deutsche Forschungsgemeinschaft (DFG) |

| Förderkennzeichen: | IH 124/3-3 |

| Bearbeiter: |

Zielstellung

Entwicklung eines Verfahrens zur Generierung räumlicher Messbahnen für die Genauigkeitsbewertung

Als Grundlage für die nachfolgenden Untersuchungen wurde zunächst das jeweilige kinematische Modell für die verwendeten Demonstratormaschinen aufgestellt. Für die Um die Sensitivität des Modells bzgl. einzelner Einflussparameter zu bestimmen, wurde ein Fehlermodell nach [1] verwendet, welches für die Zielstellung einer Genauigkeitsbewertung durch eine schnelle Messung die Modellierung und Erfassung möglichst aller Fehlereinflüsse bei der Generierung der Messbahnen ermöglichte. Mittels o. g. Modelle wurden Methoden für die Generierung räumlicher Messbahnen erarbeitet. Anforderungen an räumliche Messbahnen, bei denen die Fehler besonders wirksam werden und mit einem 1FG-Messsystem (DBBM) gemessen werden können, sind:

- Sie muss kinematisch erreichbar sein.

- Sie muss im Arbeitsraum kollisionsfrei sein.

- Sie muss möglichst empfindlich gegenüber den kinematischen Fehlerparametern sein.

- Für manche Szenarien muss sie zweckmäßig geschlossen sein.

- Der translatorische Anteil der Bahn muss möglichst kurz und simultan glatt sein.

- Die Dynamik auf der Antriebsseite muss begrenzt sein.

Auf Basis des kinematischen Fehlermodells wurde für die Generierung der kontinuierlichen, räumlichen Messbahnen ein allgemeingültiges Verfahren entwickelt, das es ermöglicht, die Auswirkung möglicher Fehlerquellen innerhalb der Simulation der Messung zu berücksichtigen.

Das Verfahren zur Bahngenerierung besteht grundsätzlich aus den folgenden Schritten [3]:

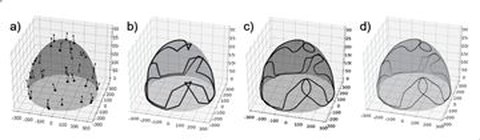

- Erzeugung eines diskreten Satzes sensibler Posen (Abbildung 1a)

- Neuordnung der Reihenfolge für einen kurzen Weg zwischen 2 Posen (Abbildung 1b)

- Verbindung der translatorischen Anteile für glatte Maschinenbewegungen (Abbildung 1c)

- Optimierung der Posenorientierungen für minimalen Ruck (Abbildung 1d)

Abbildung 1: Verfahren zur Bahngenerierung [3]: a) Erzeugung eines diskreten Satzes sensibler Posen; b) Neuordnung der Reihenfolge für einen kurzen Weg zwischen 2 Posen; c) Verbindung der translatorischen Anteile für glatte Maschinenbewegungen; d) Optimierung der Posenorientierungen

Ergebnisse

Entwicklung eines Double-Ball-Bar-Messsystems (DBBM) mit erweitertem Messbereich

Für die im Projekt durchzuführenden Untersuchungen wurde ein DBBM mit vergrößertem Messbereich entwickelt, welches hinsichtlich der Messgenauigkeit mit marktverfügbaren DBBM vergleichbar ist, was messtechnisch verifiziert werden konnte.

Abbildung 2: DBB-Messgerät mit erweitertem Messbereich [4]

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Jens Müller

Head of the department Control and Feedback Control Systems

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 107 Helmholtzstraße 7a

01069 Dresden

Quellen

[1] Kauschinger, B., Verbesserung der Bewegungsgenauigkeit an einem Hexapod einfacher Bauart, Dresden, 2006.

[2] Zhou, R.; Kauschinger, Friedrich, C.; B.; Ihlenfeldt, S.: Fast Evaluation of Volumetric Motion Accuracy of Multi-axis Kinematics Using a Double Ballbar. In: Behrens BA., Brosius A., Hintze W., Ihlenfeldt S., Wulfsberg J.P. (eds) Production at the leading edge of technology. WGP 2020, S. 345-353

[3] Zhou, R.; Kauschinger, B.; Ihlenfeldt, S.: Path generation and optimization for DBB measurement with continuous data capture. In: Measurement: Journal of the International Measurement Confederation, Volume 155, 2020

[4] Kauschinger, B.; Friedrich, C.; Zhou, R.; Ihlenfeldt, S.: Fast Evaluation of the Volumetric Motion Accuracy of Multi-Axis Machine Tools using a Double-Ball-Bar. In: Journal of Machine Engineering 20 (2020), Nr. 3, S. 44–62

[5] Zhou, R.; Kauschinger, B.; Ihlenfeldt, S.: Data synchronization by continuous spatial measurement with Double Ballbar. In: Measurement: Journal of the International Measurement Confederation, Volume 174, 2021