Strukturmodellbasierte Korrektur

Teilprojekt B07 im SFB/Transregio 96

Thermo-energetische Gestaltung von Werkzeugmaschinen

Eine systemische Lösung des Zielkonflikts von Energieeinsatz, Genauigkeit und Produktivität am Beispiel der spanenden Fertigung

| Laufzeit: | 07/2015 - 06/2019 |

| Finanzierung: | DFG, SFB/Transregio 96 |

| Bearbeiter: | Dipl.-Ing. Xaver Thiem |

| Kooperation: | Standorte Dresden, Aachen und Chemnitz des SFB/TR 96 |

Zielstellung

Das Teilprojekt B07 befasst sich mit der Generierung, der Parametrierung und dem Betreiben von strukturmodellbasierten Korrekturmodellen, mit denen thermo-elastisch verursachte Fehler von Werkzeugmaschinen steuerungsintegriert in thermischer Echtzeit berechnet und über Vorschubantriebe korrigiert werden können. Der Anwendungsschwerpunkt Ziel des Teilprojektes B07 ist die steuerungsintegrierte Korrektur thermisch bedingter Bewegungsfehler an Werkzeugmaschinen in thermischer Echtzeit unter Verwendung der Vorschubantriebe. Die zur Fehlerberechnung verwendeten thermischen und thermo-elastischen Modelle bilden – im Gegensatz zu anderen bekannten Ansätzen – die physikalischen Vorgänge der Wärmeentstehung und -ausbreitung in der Werkzeugmaschine und daraus resultierende thermoelastische Bauteilverformungen und poseabhänge Wirkstellenverlagerungen ab. Das umfasst sowohl die Struktur der Werkzeugmaschine als auch ihre Variabilität infolge von Relativbewegungen. Eingangsdaten des Strukturmodells sind prozessaktuelle Daten aus der Steuerung, ergänzt um eine nur minimale Anzahl an Temperaturmessdaten (Umgebung).

Lösungsweg

Der Korrekturansatz basiert auf einem Verfahren, das in der Steuerung mitgeloggte Last- und Geschwindigkeitsdaten (z.B. Achspositionen, Motormomente, Drehzahlen) mittels Verlustleistungsmodellen in Wärmeströme an Motoren, Lagern und Führungen umrechnet. Diese Wärmeströme werden einem thermischen Strukturmodell beaufschlagt. Mindestens ein Temperatursensor wird darüber hinaus benötigt um die Temperatur der Umgebungsluft zu erfassen, die als Randbedingung in das Modell eingeht. Das Modell besteht aus ordnungsreduzierten thermischen FE-Modellen oder Knotenpunktmodellen von Strukturbauteilen, die miteinander über thermische Leitwerte verknüpft sind, die Führungs-, Kontakt- und Umgebungsbedingungen abbilden.

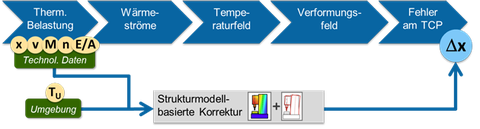

Bild 1: Strukturmodellbasierte Korrektur in der thermo-elastischen Wirkungskette

Das Modell berechnet das Temperaturfeld in den Bauteilen der Maschine sowie daraus resultierende Bauteilverformungen abhängig von den aktuell wirkenden technologischen Lastgrößen. Damit wird der Fehler an der Wirkstelle positionsabhängig bestimmt und den Lagesollwerten der entsprechenden Vorschubachsen als Korrekturwert in Form eines inversen Offsets überlagert. Der hier verfolgte Korrekturansatz bildet somit die gesamte kausale Wirkungskette von der thermischen Belastung als Fehlerursache über die Ausbildung thermo-elastischer Fehler an der Wirkstelle bis hin zur Korrekturausführung ab (Bild 1).

Ergebnisse

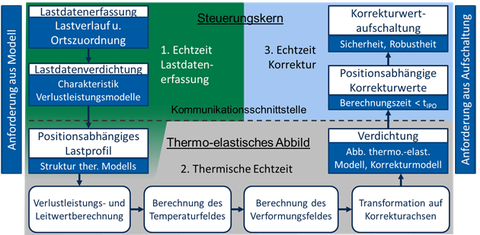

Zur Umsetzung der strukturmodellbasierten Korrekturlösung sind neue Funktionalitäten in der Steuerung erforderlich. Eine Analyse ergab, dass diese jedoch in großen Anteilen unabhängig von der konkreten Maschine sind. Sie können daher verallgemeinerbar und wiederverwendbar gestaltet werden. Auf diese Weise lassen sich die notwendigen Entwicklungsaufwendungen für eine strukturmodellbasierte Korrektur minimieren. Ausgehend von der thermo-elastischen Wirkungskette in Bild 1 wurden 10 allgemeingültige Funktionsmodule abgeleitet (Bild 2), die durch geeignete Parametrierung auf die Spezifik der jeweiligen Maschine anpassbar sind.

Bild 2: Module zur strukturmodellbasierten Korrektur und Anforderungen an die Module

Die zeitlichen Anforderungen an diese Module wurden untersucht und sind in Bild 2 stichpunktartig dargestellt. Im Wesentlichen resultieren die Anforderungen aus den drei Zeitdomänen, in denen die Module angesiedelt sind. In der ersten Zeitdomäne (Lastdatenerfassung) herrschen hohe Echtzeitanforderungen. Die Lastgrößen müssen hier in einer ausreichend hohen zeitlichen Auflösung erfasst werden, um auch kurze aber thermisch relevante Lastspitzen zu registrieren. In der zweiten Zeitdomäne (Modellrechnung) wird das Strukturmodell berechnet. Relevante Änderungen des Temperaturfeldes (thermische Echtzeit) treten nur im Bereich von Minuten auf. Aus diesem Grund sind die Echtzeitanforderungen an die hier enthaltenen Module deutlich geringer. In der dritten Zeitdomäne (Korrekturausführung) erfolgt die positionsabhängige Berechnung und Aufschaltung der Korrekturwerte. Die Echtzeitanforderungen in diesem Bereich sind sehr hoch, da sich die Korrekturwerte positionsabhängig und somit im Interpolationstakt der Steuerung ändern können.

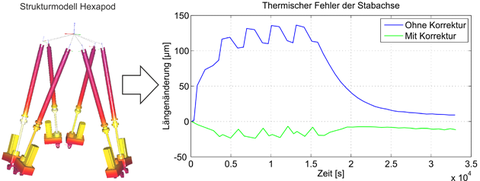

Bild 3: Korrektur der thermischen Fehler an den Stabachsen eines Hexapoden

Die strukturmodellbasierte Korrektur wurde beispielhaft für einen Hexapod implementiert. Das simulierte Temperaturfeld und die thermische Längenänderung einer Stabachse ohne und mit aktivierter Korrektur sind in Bild 3 dargestellt. Der thermo-elastische Fehler der Stabachse konnte mit Hilfe der Korrektur von maximal 130 µm auf 24 µm reduziert werden. Die Korrekturgenauigkeit ist auf Grund des physikalisch basierten Modells weitgehend unabhängig vom konkreten Lastfall. Aus diesem Grund ist dieser Korrekturansatz insbesondere für variable Prozesse und Umgebungsbedingungen geeignet.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Jens Müller

Head of the department Control and Feedback Control Systems

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 107 Helmholtzstraße 7a

01069 Dresden