AMTEC-D

Inhaltsverzeichnis

AMTEC-D: Entwicklung eines Alkalimetall-Konverters zur hoch effizienten Direktumwandlung von Wärme in elektrischen Strom

|

Projektleiter: |

Prof. Dr.-Ing. habil. Antonio Hurtado |

|

Mitarbeiter: |

Dipl.-Ing. Martin Zwicker |

|

Laufzeit: |

03/2017 – 06/2021 |

|

Finanzierung: |

Europäische Union (EFRE) und der Freistaat Sachsen |

|

Förderkennzeichen: |

100240811 |

|

Kooperationen: |

|

Verbundprojektkoordination

Technische Universität Dresden - Professur für Wasserstoff- und Kernenergietechnik (TUD-WKET)

Kurzbeschreibung

Ziel des beantragten Forschungsvorhabens ist es, unter Nutzung neuartiger keramischer Werkstoffe und innovativer Laserverfahren einen hocheffizienten, umweltfreundlichen und wirtschaftlich wettbewerbsfähigen Alkalimetall‐Konverter (Alkali‐Metal Thermal to Electric Converter = AMTEC) zu entwickeln.

Ein AMTEC ist ein thermochemisches System, das einen Wärmestrom direkt in elektrische Energie umwandelt. Abb. 1 zeigt das Grundprinzip.

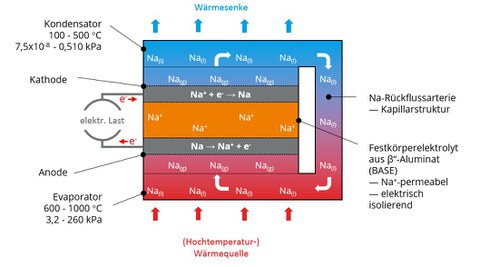

Der Konverter besteht im Wesentlichen aus einem hermetisch verschlossenen Volumen, in dem sich eine definierte Menge Alkalimetall, vorzugsweise Natrium (Na) oder Kalium (K), befindet. Da der Druck in diesem Volumen gegenüber der Umgebung abgesenkt ist (Teil‐Vakuum), siedet das Alkalimetall schon bei vergleichsweise niedrigen Temperaturen. Das Arbeitsvolumen ist durch eine keramische Membran (Beta‐Alumina Solid Electrolyte, BASE) in zwei Teilvolumina separiert. Diese Membran ist ausschließlich für Alkaliionen durchlässig und wirkt gegenüber Elektronen isolierend. Zusätzlich ist diese Membran auf jeder Seite mit einer elektrisch leitfähigen Elektrode beschichtet.

Wird in einem Teilvolumen die Temperatur erhöht (Wärmezufuhr), verdampft dort das Alkalimetall und erzeugt so einen hohen Alkalimetall‐Dampfdruck. Da das andere Teilvolumen auf einer niedrigeren Temperatur gehalten wird (Wärmeabfuhr), entsteht über der trennenden Membran eine Druckdifferenz, die den Übertritt des Alkalimetalls auf die Seite des geringeren Druckes begünstigt. Da das Alkalimetall jedoch nur in ionisiertem Zustand durch die Membran diffundieren kann, gibt es je Atom ein Elektron an der Eintrittsseite der Membran (Anode) ab und nimmt jeweils ein Elektron an der Austrittsseite (Kathode) auf. Die Elektronen werden über einen äußeren Stromkreis geleitet und können als elektrische Nutzenergie abgegriffen werden.

Abb. 2 zeigt schematisch den Aufbau und die Wirkungsweise eines AMTEC. Um die Druckdifferenz groß zu halten, wird die Temperatur an der kalten Seite durch eine entsprechende Kühlung so gering gehalten, dass der durch die Membran diffundierte Metalldampf an der Kühlseite kondensiert. Das flüssige Metall wird dann über einen keramischen Docht (poröse Keramik, Stahlkapillare) oder mittels einer elektromagnetischen Pumpe wieder zurück in das Verdampfer‐Volumen transportiert. Der interne Kreislauf wird dadurch geschlossen. Der prinzipielle Vorteil eines AMTEC besteht darin, dass dieser über einen internen, regenerativen thermochemischen Kreisprozess verfügt, der vollständig ohne bewegte Maschinenteile auskommt. Das macht ihn weitestgehend unabhängig von der Art des genutzten Energieträgers. Es muss lediglich eine hinreichend große Temperaturdifferenz zur Verfügung stehen.

Historie

Die AMTEC Technologie wurde erstmals 1968 in einem US‐amerikanischen Patent veröffentlicht. In den 1980er Jahren wurde die Technologie mit dem Ziel eines Einsatzes in Raumfahrtmissionen weiterentwickelt. In den 1990er Jahren wurde die Forschungsarbeit, insbesondere durch die NASA, intensiviert. Die Entwicklung mündete in mehreren Demonstratoren sowie im Einsatz solcher Geräte bei Raumfahrtmissionen. Als Wärmequelle wurde meistens ein radioaktiver Alpha‐Strahler (z. B. Plutonium) eingesetzt. So konnte eine über mehrere Jahrzehnte konstante Energieversorgung der Flugkörper für Langzeitmissionen gesichert werden. Der modulare Aufbau ermöglicht eine einfache Anpassung der Geräte an den jeweils geforderten Leistungsbereich der Sonden. Während der letzten Dekaden wurden die Arbeiten kontinuierlich für die Raumfahrt weitergeführt. Die US‐amerikanische Firma Advanced Modular Power Systems (AMPS) baute mehrere Anlagen und testete sie unter Weltraumbedingungen. Sie dokumentierte fehlerfreie Laufzeiten von über 8.000 h bei einer elektrischen Nutzleistung von 6 bis 10 W und einer Spannung von > 3 V. Damit erreichten die Geräte einen Umwandlungswirkungsgrad von 14 bis 18 %.