Struktur- und Prozessmodellierung

Innovative Bauteilkonstruktionen sind oft nur durch den Einsatz komplexer neuartiger Materialien umsetzbar. Numerische Simulationen geben dabei Einblick in das Steifigkeits- und Tragverhalten dieser Strukturen und ermöglichen eine für den Einsatzzweck optimierte Gestaltung. Das Zusammenspiel von makroskopischen Bauteilbetrachtungen sowie von mikrostrukturellen Materialbetrachtungen stellt einen Arbeitsschwerpunkt der Fachgruppe Struktur- und Prozessmodellierung dar.

Weiterhin ist das Verständnis für die Herstellungs- und Umformverfahren hinsichtlich einer ressourceneffizienten Fertigung von außerordentlicher Bedeutung. Oft bieten numerische Simulationsmethoden den einzigen Zugang, um ein Verständnis komplexer Prozess-Struktur-Eigenschafts-Beziehungen zu generieren und den Herstellungsprozess zu optimieren. An folgenden Schwerpunkten wird daher aktiv in dieser Fachgruppe gearbeitet:

Modellierung des mikroskopischen Verhaltens von Faser-Kunststoff-Verbunden (FKV)

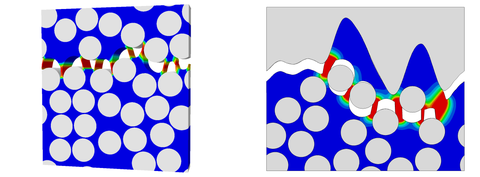

Auf der Mikroskala wird die Interaktion einzelner Faserfilamente miteinander und mit der umgebenden Kunststoffmatrix untersucht. Dabei wird nichtlineares und inelastisches Verhalten insbesondere des Matrixmaterials modelliert. Bei höheren Belastungen muss außerdem Versagen berücksichtigt werden, insbesondere in der Grenzfläche zwischen den Fasern und der Matrix.

Versagen einer FKV-Mikrostruktur (links) und Grenzflächenversagen eines FKV-Metall-Hybrids (rechts)

Neben den Untersuchungen am reinen Verbundmaterial, spielt bei der Entwicklung neuartiger Leichtbaustrukturen in Faserverbund-Metall-Mischbauweise das Verbindungsversagen eine entscheidende Rolle. Das Verständnis der Interaktion zwischen adhäsivem Versagen der Polymer-Metall-Grenzschicht und einem kohäsiven Versagen im Verbundmaterial ermöglichen die gezielte Beeinflussung der lokalen Oberflächenstruktur zur Traglastoptimierung.

Folgende studentische Arbeitspunkte sind denkbar:

- Implementierung und Validierung neuartiger Materialmodelle (Faser, Matrix, FKV)

- Modellierung und Simulation faserverstärkter Mikrostrukturen

Modellierung des Herstellungsprozesses von FKV/Hybrid-Leichtbauteilen

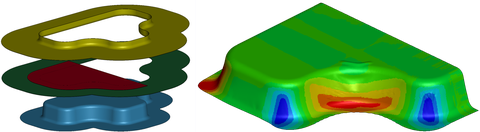

Um eine optimale Auslegung von FKV-Strukturen gewährleisten zu können, ist es notwendig die Verbundeigenschaften wie Faserorientierung oder -volumengehalt während des Herstellungsprozesses exakt einstellen zu können. Simulationsmodelle können bei der Prozessentwicklung unterstützen und Prozess-Struktur-Eigenschaftsbeziehungen identifizieren.

Modell des Umformprozesses (links), Darstellung des Scherwinkels der Fasern nach der Umformsimulation (rechts)

Vor dem Hintergrund einer effizienten Prozessmodellierung kommen vor allem etablierte Materialmodelle und FE-Software (ABAQUS/LS-DYNA) zum Einsatz. Diese sind unter Nutzung experimenteller Versuchsdaten zu parametrisieren, um eine möglichst genaue Vorhersage des Deformationsverhaltens zu erhalten. Abhängig vom zu untersuchenden Prozess müssen zusätzlich thermo-mechanisch gekoppelte Simulationen durchgeführt werden.

Folgende Arbeitspunkte sind denkbar:

- Parameteridentifizierung bereits implementierter Materialmodelle

- Prozess- und Materialparameterstudien bzgl. deren Auswirkung auf die Prozess-Struktur-Eigenschaftsbeziehungen

- (Weiter-)Entwicklung von Prozesssimulationen

Modellierung lasergeschnittener FKV-Strukturen

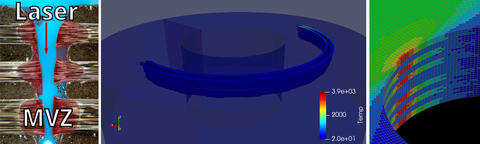

Kohlenstofffasern haben sich in den letzten Jahren aufgrund ihrer Kombination aus geringer Dichte und hoher Festigkeit im Leichtbau etabliert. Die hohe Festigkeit erschwert jedoch die mechanische Verarbeitung und führt zu hohem Werkzeugverschleiß und Rissen im Verbund. Eine kontakt- und verschleißfreie Alternative stellt hier das Laserschneiden dar. Für einen breiten Einsatz dieser Technologie ist es jedoch notwendig, die durch den Wärmeeintrag hervorgerufenen Veränderungen im Material und deren Auswirkungen auf die mechanischen Eigenschaften der erzeugten Bauteile zu analysieren.

Schliffbild einer lasergeschnittenten Probe mit sichtbarer Matrixverdampfungszone (MVZ) (links), Schneidprozesssimulation mit entstehendem Schnittspalt (mitte), Zugspannungsverteilung der lasergeschnittenen Probe im Bereich der Wärmeeinflusszone (rechts)

Für die Prozessmodellierung wurden Simulationen in Matlab durchgeführt, die mechanische Simulation erfolgte in LS-Dyna. Mit Mappingprozessen sollen die in der Schneidprozesssimulation ermittelten Materialumwandlungen auf das mechanische Modell übertragen werden, dabei sind folgende Arbeitspunkte denkbar:

- Prozessmodellierung und -simulation weiterer Schneidgeometrien

- Entwicklung effizienter Mappingalgorithmen für die Übertragung der Ergebnisse

- Entwicklung und Analyse weiterer Modellierungsansätze für die thermisch induzierte Schädigung

Struktureigenschaften additiv gefertigter Bauteile

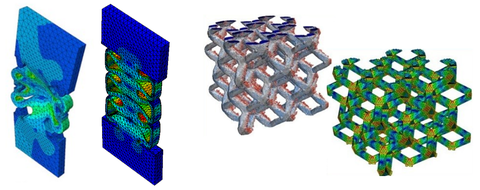

Die additive Fertigung (3D-Druck) überwindet die Grenzen klassischer Fertigungsverfahren und ermöglicht die Herstellung komplexester Geometrien. Ob leichtbauoptimierte Gitterstrukturen aus Aluminium oder patientenspezifische Orthesen aus Kunststoff - in beiden Fällen beeinflusst der Fertigungsprozess die Material- und Struktureigenschaften. Ziel dieses Arbeitsschwerpunktes ist es, Material und Strukturverhalten möglichst genau mittels FEM vorherzusagen.

Performance-Analyse additiv gefertigter Polymerbewegungselemente für Knöchelorthesen zur lastangepassten Bewegungsunterstützung (links) und prozessbedingte geometrische Abweichungen und Strukturverhalten einer additiv gefertigten Gitterstruktur aus einer Aluminiumlegierung (rechts)

Folgende Arbeitspunkte sind denkbar:

- Implementierung und Validierung neuartiger Materialmodelle für PA12/PA2200

- Systematische Berücksichtigung des Einflusses von prozessinduzierten Imperfektionen durch angepasstes Materialverhalten oder Variation der Geometrie

- Modellierung und Simulation verschiedener Probekörper

Modellierung von Papier-Blech-Verbunden (PBV)

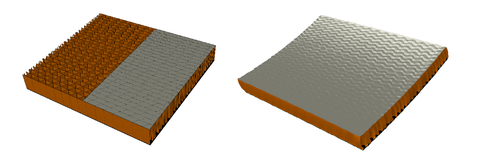

Neben den klassischen Faserkunststoffverbunden stellen papierbasierte Leichtbaustrukturen einen weiteren Arbeitsschwerpunkt dar. Zur Auswertung von Schichtverbunden wird die Topografie der Oberfläche numerisch analysiert. Ziel der Simulation ist die Abbildung unerwünschter Defekte auf der Außenhaut, wodurch ein besseres Verständnis für deren Ursachen und eine gezielte Vermeidung ermöglicht wird. Durch die Variation der Wabengeometrie, der Materialeigenschaften sowie der Schichtstruktur können optimierte Vorzugsvarianten identifiziert werden.

Leichtbauoptimierte Sandwichwabe mit mehreren Außenschichten (links) und resultierende Fehlerbilder auf der Außenhaut (rechts)

Folgende Arbeitspunkte sind denkbar:

- Modellierung und Simulation anisotroper Papiermaterialien im PBV

- (Weiter-)Entwicklung von Prozesssimulationen

Konkrete Themenvorschläge

Bei Interesse richten Sie Ihre Anfrage an:

© TUD/NEFM

© TUD/NEFM

Dr.-Ing. Franz Hirsch

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Numerische und Experimentelle Festkörpermechanik

Professur für Numerische und Experimentelle Festkörpermechanik

Besuchsadresse:

Zeunerbau, Zimmer 356 George-Bähr-Straße 3c

01069 Dresden