HyDrun

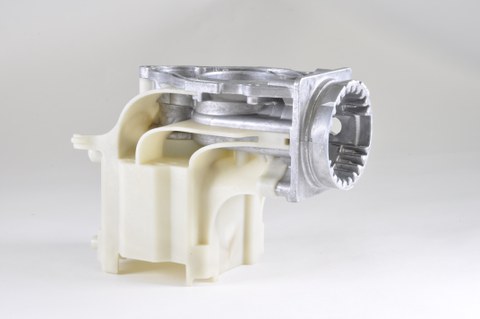

Grenzschichtanalyse bei der Inline-Hybridisierung von Metall-Druckguss und Kunststoff-Spritzguss

Abb. 2: Schaugießen beim Projektabschlusstreffen der Projekte METEOR + HyDrun.

Bei der Entwicklung komplexer und hochbelastbarer Leichtbaustrukturen zeigt sich ein Trend zur Verwendung verschiedener Werkstoffe in einem Bauteil. Zur Herstellung derartiger Multi-Material- bzw. Hybridbauteile werden häufig unterschiedliche Fertigungsverfahren miteinander kombiniert. Somit können u.a. hohe Investitionen bei der Maschinenanschaffung verringert oder Lager- und Transportkosten eingespart werden. Insbesondere die innovative inline-Verbindung von Leichtmetall und Kunststoff wird am ILK unter der Bezeichnung Hybridguss an einer neuartigen DuoCast-Vertikal-Druckgussmaschine mit integriertem Spritzguss Bolt-On intensiv erforscht. Mithilfe eines Robotersystems zum Bauteilhandling erfolgen weitere Schritte wie das Entgraten und die Funktionalisierung der Oberflächen für das Anspritzen des Kunststoffs. Damit ist die synchrone Fertigung komplexer Hybridstrukturen auf einer Anlage möglich. Durch den hohen Automatisierungsgrad können Zykluszeiten, Energieaufwand und Kosten gesenkt werden. Nach Inbetriebnahme der Hybridgussanlage wurden im Projekt HyDrun Prozessparameterstudien zur Optimierung der Gussqualität und des Bauteilhandlings durchgeführt. Mit zahlreichen Fertigungsversuchen in 2024 konnte zum Projektabschluss der durchgängige Prozessablauf erfolgreich nachgewiesen und innovative Hybridstrukturen aus Metall-Druckguss-Kunststoff-Spritzguss inline hergestellt werden (Abb.1). Entstanden ist eine einmalige Pilotanlage, die auch zum Testen zur Verfügung steht (Abb.2).

Fig. 1: The HyDrun hybrid demonstrator manufactured inline from die-cast metal and injection-moulded plastic.

01.06.2021 – 31.05.2024

Konsortialführung

Projektpartner

- AXIAL Ingenieurgesellschaft für Maschinenbau mbH

- HILTI Entwicklungsgesellschaft mbH

- FRIMO Group GmbH

- Härte- u. Oberflächentechnik GmbH &Co. KG

- HYDRIVE Engineering GmbH

- INNOVENT e.V. Technologieentwicklung

- KraussMaffei Technologies GmbH

Assoziierter Partner

© TUD/ILK

© TUD/ILK

Professur für Systemleichtbau und Mischbauweisen

NameProf. Dr.-Ing. habil. Maik Gude

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Institut für Leichtbau und Kunststofftechnik

Besucheradresse:

DÜR, Etage 0, Raum 71 Holbeinstr. 3

01307 Dresden

Deutschland

- Tino Mrotzek (Sonderwerkstoffe und Sonderverfahren)

Publikationen Tino Mrotzek | TU Dresden

- Paul Seurich (Sonderwerkstoffe und Sonderverfahren)

Publikationen Paul Seurich | TU Dresden

- Dr. Thomas Behnisch (Sonderwerkstoffe und Sonderverfahren)

Publikationen Thomas Behnisch | TU Dresden