Ermittlung von Prozessparametern beim Nachschneiden schergeschnittener Konturen

| Laufzeit: | 04/2001 – 03/2003 |

| Finanzierung: | AiF / EFB |

| Bearbeiter: | Dr.-Ing. Hajo Wiemer |

| Kooperation: | Lehrstuhl für Umformtechnik und Gießereiwesen, TU München |

Zielstellung

Das Gemeinschaftsvorhaben mit dem UTG der TU München verfolgt das Ziel, Prozessparameter für eine stabile Anwendung des Verfahrens Nachschneiden zu ermitteln. Nachschneiden ist ein Verfahren, mit dem Werkstücke mit glatten, gratfreien Funktionsflächen in einem Arbeitsgang unter Einsparung von zusätzlichen Produktionsschritten hergestellt werden können. Nachschneidteile werden vorzugsweise auf schnelllaufenden Stanzautomaten mit Hubzahlen bis zu über 1000 Hübe pro Minute hergestellt. Die hohen Hubfrequenzen haben die Zunahme der Dynamik des Systems Presse-Werkzeug-Prozess zur Folge. Die Realisierung des Nachschneidprozesses ist an sehr kleine Schneidspalte gebunden, die möglicherweise im Bereich der durch die Schwingungen verursachten Werkzeugversätze liegen. Neben den technologischen Parametern wie Schneidspalt oder Schneidzugabe soll deshalb auch der Einfluss aus den dynamischen Presseneigenschaften untersucht werden, um Verfahrensgrenzen aus der Maschinentechnik zu ermitteln bzw. maschinenverursachte Prozessunstabilitäten zu vermeiden.

Lösungsweg

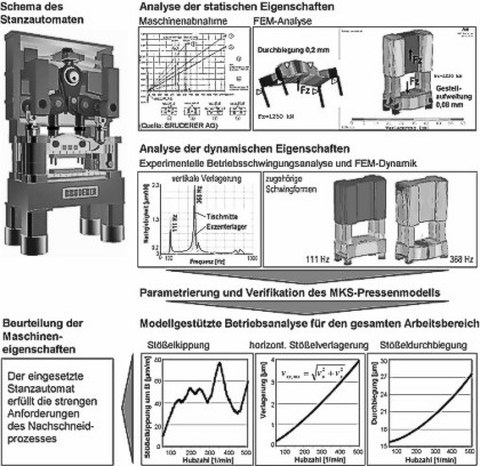

Die Maschinenanalyse wurde in folgendem Arbeitsablauf durchgeführt:

- Experimentelle Untersuchung der Versuchspresse zur Bestimmung der statischen und dynamischen Eigenschaften

- Modellaufbau für die modellgestützte Maschinenuntersuchung

- Berechnung der Maschineneinflüsse auf den Schneidspalt

Im zweiten und dritten Schritt wurde das dynamische Pressenverhalten mittels modellgestützter Untersuchungsmethoden analysiert. Dabei ging es vor allem um die Einflussanalyse der Pressenbaugruppen Führungs- und Dämpfungssystem und des relativ biegeweichen Stößels auf die Positioniergenauigkeit im Schneidwerkzeug. Die Pressenmodelle wurden für den gesamten Hubzahlbereich berechnet.

- Bewertung der Untersuchungsergebnisse begleitend zu den technologischen Versuchen

- Schwachstellenanalyse an der Maschine, Erarbeitung und Test von Maßnahmen zur Prozessstabilisierung

Ergebnisse

Die Maschinenanalyse zeigte für den untersuchten Nachschneidprozess keinerlei kritische Einflüsse aus dem eingesetzten Stanzautomaten. Auch die technologischen Untersuchungen stützten dieses Ergebnis. Allerdings betrug die Last aus dem vorliegenden Nachschneidprozess nur ein Zehntel der Pressennennkraft und der Einbau des Werkzeugs gewährleistete einen mittigen Krafteintrag in den Pressenstößel. In weiteren Modellrechnungen wird das Maschinenverhalten für größere Schneidkräfte sowie außermittigen Werkzeugeinbau analysiert. Trotz der stabilen Durchführung der Nachschneidversuche konnte Optimierungspotenzial bzgl. einer höheren Arbeitsgenauigkeit der Presse identifiziert werden, welches gemeinsam mit dem Pressenhersteller diskutiert wird.

Kontakt

© Michael Kretzschmar

© Michael Kretzschmar

Research associate

NameMr Dr.-Ing. Hajo Wiemer

Head of Ceramics Innovation Center

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room E6 Helmholtzstraße 7a

01069 Dresden