Virtuelle Werkzeugeinarbeitung - Vergleichende Bewertung der Simulation von Umformprozessen unter elastischen Randbedingungen

| Laufzeit: | 03/2004 – 12/2006 |

| Finanzierung: | AiF / EFB |

| Bearbeiter: | Dr.-Ing. Hajo Wiemer |

| Kooperation: | Institut für Festkörpermechanik, TU Dresden |

Zielstellung

Beim gegenwärtigen Stand der FEM-Prozesssimulation von Umformvorgängen werden i. A. die Werkzeuge und die Umformmaschine starr, d. h. nicht deformierbar, modelliert. Das Ziel des Vorhabens bestand darin, die am realen Werkzeug und an der realen Maschine während des Umformvorganges auftretenden Deformationen im Modell des Umformprozesses mit zu berücksichtigen und auf diese Weise einen Beitrag zur Verbesserung der Aussagegenauigkeit der Prozesssimulation zu leisten. An einem praxisrelevanten Beispiel sollten die Umformprozessmodelle für die Berücksichtigung der statischen Pressen- und Werkzeugeinflüsse erweitert werden. Darauf aufbauend waren Ansätze für die Verlagerung des Werkzeugeinarbeitungsprozesses ins Virtuelle zu erarbeiten.

Lösungsweg

- Auswahl der Referenzwerkstücke und -maschinen

- Erstellung des Werkzeug-Modells auf FEM-Basis für die Abbildung der elastischen Werkzeugeigenschaften im erweiterten FEM-Prozessmodell

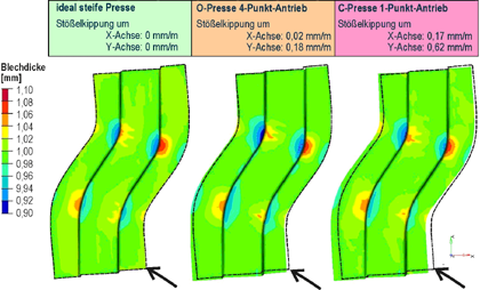

- Erstellung des ersetzenden Pressen-Modells zur Abbildung der wesentlichen statischen Eigenschaften (Bild 1)

- Erweiterung des FEM-Prozessmodells

- Berechnung der erweiterten FEM-Prozessmodelle (Bild 2)

- Herstellung und Messung der Referenzwerkstücke sowie Vergleich der Analyseergebnisse der unterschiedlichen Modellansätze mit den Messergebnissen der Realteile in Abstimmung mit den projektbegleitenden Industrieunternehmen

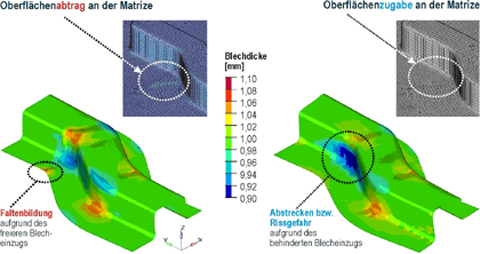

- Erarbeitung einer prinzipiellen Vorgehensweise zur virtuellen Werkzeugeinarbeitung mithilfe der FEM-Prozesssimulation und beispielhafte Anwendung (Bild 3)

Ergebnisse

Im Vorhaben wurde das FEM-Prozessmodell für die Berücksichtigung der elastostatischen Pressen- und Werkzeugeinflüsse erweitert. Am Benchmarkteil "S-Rail" wurde demonstriert, dass die Pressen- und Werkzeugeinflüsse darstellbar sind und am Ziehergebnis sichtbar sind (Bild 2).

Der experimentelle Nachweis wurde in Abstimmung mit der Industrie in der Themenfortführung vorgesehen.

Kontakt

© Michael Kretzschmar

© Michael Kretzschmar

Research associate

NameMr Dr.-Ing. Hajo Wiemer

Head of Ceramics Innovation Center

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room E6 Helmholtzstraße 7a

01069 Dresden