Temperaturmodell für ein Bearbeitungszentrum

| Laufzeit: | 04/2008 – 10/2008 |

| Finanzierung: | Industrie über GWT-TUD GmbH |

| Bearbeiter: | Dr.-Ing. Günter Jungnickel Dr.-Ing. Jens Müller |

Zielstellung

Für ein Bearbeitungszentrum ist eine thermische Analyse auf der Basis rechnerischer Modelle durchzuführen mit dem Ziel, ein korrelatives Zustandsmodell (Temperaturmodell) für die Kompensation der thermisch bedingten Relativverlagerungen der Wirkstelle Werkzeug/Werkstück aufzubauen. Dabei sind auch die Ergebnisse messtechnischer Untersuchungen zu berücksichtigen.

Lösungsweg

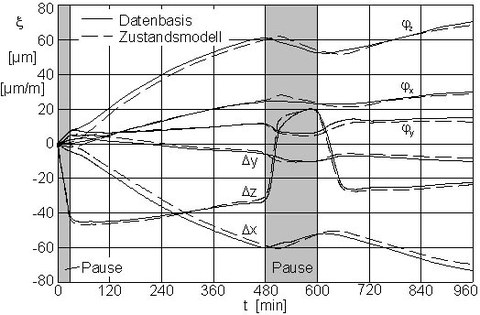

Für die thermische Analyse wird ein Simulationsmodell der Maschine erstellt. Mit einer feinen Diskretisierung ist eine gute Lokalisierung von Wärmequellen, Wärmeeinleitungsflächen, mechanischen Koppelstellen und Temperaturmesspunkten am Modell möglich. Die Verlustleistungsansätze werden anhand der Versuchswerte abgeglichen. Das Modell liefert den Zusammenhang zwischen der Temperaturverteilung in der Maschine und der thermisch bedingten Verlagerung an der Wirkstelle. Darauf basiert das korrelative Zustandsmodell für die Kompensation. Zur Analyse des thermischen Verhaltens der Maschine wird die Wirkung der einzelnen Hauptwärmequellen auf die Wirkpunktverlagerung betrachtet. Ausgewertet wird die Systemantwort auf einen Lastsprung. Die Ergebnisse werden außerdem genutzt, um günstige Temperaturmesspunkte zu ermitteln, deren Temperaturverläufe eine hohe Korrelation zu den Verlagerungsverläufen besitzen. Das korrelative Zustandsmodell besteht aus einem linearen Zusammenhang zwischen den Temperaturwerten der optimalen Temperaturmesspunkte und der Wirkpunktverlagerung. Für eine hohe Allgemeingültigkeit des korrelativen Zustandsmodells ist eine ausreichende Datenbasis entsprechend dem Einsatzspektrum der Maschine erforderlich. Eine solche Datenbasis lässt sich effektiv nur mittels der Simulationsrechnungen schaffen. Dabei lassen sich auch Einflüsse wie die Prozesskühlung berücksichtigen, die messtechnisch schwierig zu erfassen sind. Die Einflussfaktoren werden nach der Fehlerquadrat-Minimum-Methode ermittelt.

Ergebnisse

Das charakteristische thermische Verhalten des Bearbeitungszentrums wurde anhand der thermischen Analyse dargestellt. Möglichkeiten zur Verbesserung des thermischen Verhaltens werden angegeben. Mit Hilfe des Simulationsmodells konnten 12 optimale Temperaturmesspunkte ermittelt werden. Das korrelative Zustandsmodell für die thermische Kompensation lässt sich als einfacher Formelsatz in die Maschinensteuerung integrieren. Über eine stufenweise Reduzierung der Messpunktanzahl kann bei Kontrolle einer hinreichenden Korrelation der Messaufwand an der Maschine für die Kompensation verringert werden.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Jens Müller

Head of the department Control and Feedback Control Systems

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 107 Helmholtzstraße 7a

01069 Dresden