SchwingDaMa - Schwingungsdämpfung im Maschinenbau

| Laufzeit: | 01/2020 – 06/2022 |

| Finanzierung: | EFRE | SAB |

| Bearbeiter: | |

| Kooperation: | Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) |

Einführung

Spanende Bearbeitungsvorgänge, rotierende Massen mit Unwucht und schnell beschleunigte oder gebremste Bewegungen regen Schwingungen in Werkzeugmaschinen an. Sobald die erzeugten Schwingungsamplituden das ertragbare Maß überschreiten, beeinträchtigen sie die Bearbeitungspräzision und die Lebensdauer der Maschinen bzw. Werkzeuge. Um dies zu vermindern, sind Maschinenkomponenten erforderlich, die bei geringer Masse eine hohe Steifigkeit und gleichzeitig ein hohes Dämpfungsvermögen aufweisen. Die benötigte Kombination aus Leichtbau und Schwingungsdämpfung ist mit den vorhandenen Konstruktionswerkstoffen nicht optimal erreichbar.

In der Vorbereitungsphase des Projekts wurde der Spindelstock (Bild 1) einer Fräsmaschine als prototypisches Bauteil für die Bewertung der Dämpfungswirkung der neu entwickelten Konstruktionswerkstoffe eingesetzt. Der Einsatz gefüllter Hohlkugelstruktur-Kernlagen im Verbund mit den Deckblechen des Spindelstocks zeigte hohes Potential zu der Dämpfung, der Erhöhung der Steifigkeit sowie der Reduzierung der Masse. Aus diesen Vorarbeiten wird deutlich, dass die pulvermetallurgischen Werkstoffe effektiv zur passiven Schwingungsdämpfung eingesetzt werden können. Ein ähnliches Potential könnte in Vorarbeiten zum Einsatz von Werkstoffen aus der Gruppe der Metall-Graphit-Verbunde gezeigt werden.

Bild 1: Aufbau des prototypischen Spindelstocks als Sandwich-Schweißkonstruktion. a) gesamter Spindelstock, b) Aufhängung zur Modalanalyse, c) Verbindung der Sandwiche durch Schweißen, d) Hartlötverbindung der gefüllten Hohlkugelstruktur-Kernlagen mit den Deckblechen und Verbindung zweier Sandwiche (Bildquelle: Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM))

Zielstellung

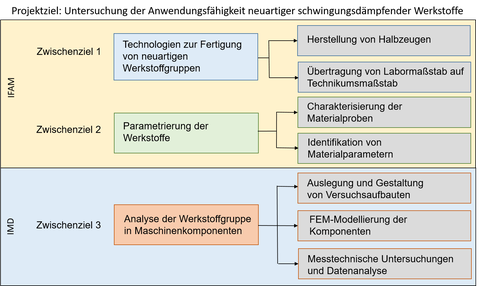

Das Gesamtziel des Vorhabens ist es, die Anwendbarkeit neuartiger schwingungsdämpfender Werkstoffe für die Werkzeugmaschinenkonstruktion zu schaffen. Dabei handelt es sich um partikelgefüllte Hohlkugel-Strukturen und Metall-Graphit-Verbundwerkstoffe. Diese wurden am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung Dresden (IFAM) im Labormaßstab entwickelt. Dabei zielt das Vorhaben auf den Einsatz dieser Werkstoffe einerseits als Leichtbau-Konstruktionswerkstoff in bewegten Gestellbaugruppen und andererseits als Dämpfungselemente in Form von Beilagen in den Fügeverbindungen zwischen diesen Gestellbauteilen ab.

Herausforderungen

Das Erreichen dieser Ziele erfordert zunächst, die bereits entwickelten Werkstoffe vom Labormaßstab auf Prototypenebene zu heben. Des Weiteren müssen grundlegende Methoden zur Auslegung von Maschinenbauteilen und –baugruppen unter Berücksichtigung der neuen Werkstoffe entwickelt werden.

Lösungsansätze

Die Vorarbeiten zeigen, dass das Potential dieser Werkstoffgruppe nur dann voll ausgeschöpft werden kann, wenn diese entsprechend der Werkstoffcharakteristik und der Strukturdynamik optimal in die Strukturbauteile von Baugruppen und Maschinen integriert werden. Voraussetzung dafür ist die Berechnung der Dämpfungswirkung der partikelgefüllten Hohlkugelstrukturen und der Metall-Graphit-Verbundwerkstoffe schon in der Konstruktionsphase von Baugruppen und Maschinen.

Zur besseren industriellen Anwendbarkeit werden Berechnungsmodelle für eine herkömmliche FEM-Simulationssoftware entwickelt. Die Modelle sollen den bestehenden Konstruktions- und Gestaltungsrichtlinien entsprechen und müssen die Dämpfungs-, die Steifigkeits- sowie die Masseneigenschaften abbilden können. Neben entsprechenden Modellstrukturen (Elementtypen und Werkstoffmodell) wird ein Vorgehen zur Parametrierung der Modelle dieser Werkstoffgruppe entwickelt. Zudem müssen die inhomogenen Werkstoffverbunde im Modell homogenisiert werden. Zur Validierung der Modelle werden experimentelle Untersuchungen an den Baugruppen aus den hochdämpfenden Werkstoffen durchgeführt (Bild 2).

Bild 2: Versuchsstand zur Untersuchung der hochdämpfenden Werkstoffe

Die fertigungstechnische Umsetzung von Werkstoffprobekörpern zur Modellparametrierung sowie von integrierbaren Baugruppen aus den Verbundwerkstoffen erfolgt beim Projektpartner am IFAM Dresden.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftliche Mitarbeiterin

NameFrau Dipl.-Ing. Xin Zhou

Maschinenverhalten

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 206 Helmholtzstraße 7a

01069 Dresden