Wirtschaftliche Posemessung an Werkzeugmaschinen mit einem photogrammetrischen System

| Laufzeit: | 07/2010 – 06/2012 |

| Finanzierung: | DFG |

| Bearbeiter: | Dr.-Ing. Mirko Riedel Dr.-Ing. Bernd Kauschinger |

Zielstellung

Zur Abnahme und Bewertung der Bewegungsgenauigkeit dieser Maschinen wird neben achsspezifischen Kenngrößen auch die Vermessung der räumlichen Bewegungsgenauigkeit in allen 6 Freiheitsgraden gefordert. Dafür bisher eingesetzte Messsys-teme (z.B. Lasertracker) sind jedoch sehr teuer und können den Arbeitsraum nicht immer geschlossen erfassen, zudem sind die Messungen zeitaufwändig und erfordern qualifiziertes Fachpersonal.

Eine Alternative dazu bieten photogrammetrische Messverfahren, wobei die Messgenauigkeit bisher verfügbarer Systeme mit zueinander fixierten Messkameras schlechter und der vermessbare Arbeitsraum durch Anzahl und Anordnung der Kameras fest vorgegeben ist.

Ziel des Vorhabens ist die Erschließung der Potentiale eines frei konfigurierbaren photogrammetrischen Messsystems zur hoch genauen Vermessung der Bewegungsgenauigkeit in 6 Freiheitsgraden im Arbeitsraum einer Werkzeugmaschine. Die dafür erforderlichen Grundlagen sollen im Rahmen dieses Vorhabens erarbeitet und verifiziert werden.

Lösungsweg

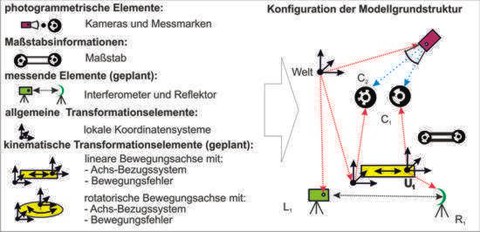

Der Lösungsansatz besteht darin, die Kameras und zu erfassenden Marken sowohl direkt an zu vermessenden Maschinenbaugruppen als auch frei im Arbeitsraum anzuordnen und gemeinsam in einer erweiterten Bündelblockausgleichung auszuwerten. Dabei werden neben photogrammetrischen Zusammenhängen auch kinematische Verkopplungen von relativ zueinander bewegten Baugruppen (Bild 1 links) sowie Steuerungsinformationen in einem Messmodell zusammengeführt (Bild 1 rechts).

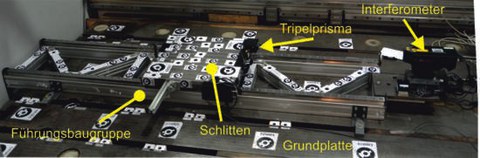

Die Messkonfiguration (Anzahl und Anordnung der Kameras und Messmarken) soll im Vorfeld hinsichtlich der modellintern erreichbaren Messgenauigkeit sowie des erfassbaren Messbereiches maschinen- und messsystemspezifisch angepasst und optimiert werden. Arbeitsschwerpunkte sind Methoden zur Integration der zu vermessenden Maschinenstruktur und ihres Bewegungsvermögens in ein erweitertes Messmodell sowie Methoden für die Optimierung von Anordnung und Blickfeld der Kameras auf der Basis dieses Modells. Anhand experimenteller Untersuchungen verschiedener Messsystemkonfigurationen soll die Funktion des verfolgten Lösungsansatzes nachgewiesen sowie Möglichkeiten und Grenzen eines solchen Posemesssystems demonstriert und bewertet werden. Als Demonstrator dient ein am IWM Dresden vorhandene Linearachs-Versuchsstand (Bild 2).

Ergebnisse

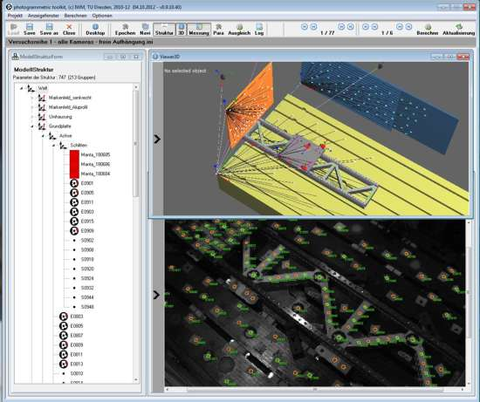

Kern der Arbeiten ist die Zusammenfassung und Anpassung der theoretischen photogrammetrischen Grundlagen und Methoden zur Modellerstellung und Auswertung der Posemessung in verschiedenen Konfigurationen. Dafür wurde eine Software erstellt in der unterschiedlichste Messkonfigurationen erstellt, Bilder zugeordnet, die Bildmessungen durchgeführt und einer Bündelblockausgleichung zugeführt werden (Bild 3). Die Bündelblockausgleichung ist ebenfalls in der Software integriert und ermöglicht eine direkte Identifikation der Bewegungsfehler der Maschine.

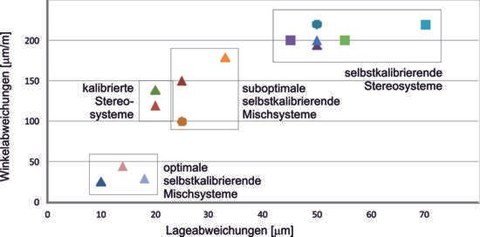

Eine Zusammenstellung der untersuchten Messsystemekonfigurationen zur Erfassung der Schlittenpose des Linearachs-Versuchsstandes ist in Bild 4 dargestellt. Dabei sind aus Ver-fahrenssicht selbstkalibrierende Systeme hoch interessant. Mit diesen Systemen können alle bisher für eine Messsystemkalibrierung notwendigen Arbeitschritte weggelassen werden.

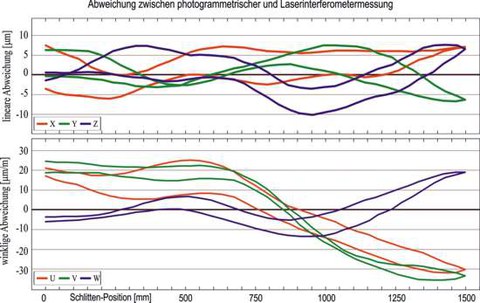

Mit der neuen Auswertemethode konnten am Linearachs-Versuchsstand Abweichungen gegenüber der Referenzmessung mit einem 6D-Laserinterferometer von nur ±10 m (Lage) sowie ±40 m/m (Winkel) experimentell erreicht werden (Bild 5). Hervorzuheben ist dabei, dass diese minimalen Abweichungen mit einer selbstkalibrierenden Konfiguration erreicht wurden.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Jens Müller

Head of the department Control and Feedback Control Systems

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 107 Helmholtzstraße 7a

01069 Dresden