Martin Schäfer

Inhaltsverzeichnis

Ermittlung der Schadensursache einer verformten Spundwand

Einleitung

Durch die zunehmende Globalisierung der Welt und dem damit verbundenen steigenden Güterverkehr nimmt die Zahl an logistischen Lager- und Umschlagplätzen stetig zu. Eine

wichtige Art des Transportes von Gütern ist die Seefracht. Dies führt zu einer weltweiten Erweiterung von Hafenkapazitäten. Häufig ist es nötig, für neue Hafenflächen neues Land zu gewinnen, was ein hohes ingenieurtechnisches Know-how erfordert. Voraussetzung für ein Gelingen eines solchen Neulandgewinnungsprozesses ist eine gute Planung und sorgfältige Umsetzung der Baumaßnahme. Auch die in der Arbeit untersuchte Spundwand im Mittleren Osten wurde im Rahmen eines Hafenbaus errichtet, bei dem die Hafenfläche mittels Hinterfüllen der Spundwand neu gewonnen wurde. Schon während der Hinterfüllung mit Sand und dem anschließendem Verdichten dieser mit Hilfe des Rütteldruckverfahrens kam es zu großen Verformungen, die messtechnisch dokumentiert wurden. Ziel der Arbeit war die Ermittlung der Schadensursache mit Hilfe numerischer Nachrechnungen, sowie ein kostengünstiger Vorschlag zur Schadensvermeidung.

Die zu untersuchende Spundwand

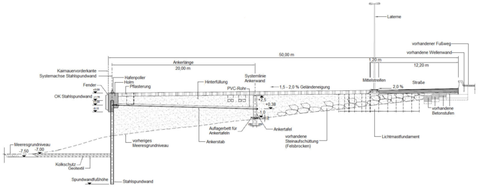

Die untersuchte Spundwand erstreckt sich über eine Länge von gut 2,8 Kilometern und dient als Kaimauer des neu errichteten Hafens. Sie wurde einfach rückverankert ausgebildet und in Wasserbauweise hergestellt. Im Endzustand stützt sie einen Geländesprung zwischen Hafensohle und Hafenbetriebsfläche von 10 m Höhe ab. Bei der angewandten Wasserbauweise wurden die Stahlspundbohlen zunächst bis auf die gewünschte Tiefe in den Untergrund eingetrieben und standen oberhalb der geplanten Hafensohle frei im Wasser, bis sie auf einer Seite mit Sand hinterfüllt wurden und so neues Land für die Hafenfläche gewonnen wurde. Nach einer teilweisen Hinterfüllung der Wand wurden die Ankertafeln aufgestellt und die 20 m langen Rundstahlanker schlaff, d. h. ohne Vorspannung, verlegt und angeschlossen. Anschließend wurde die Wand nahezu vollständig mit Sand hinterfüllt. Da der Sand verklappt eingebaut wurde, wurde die Hinterfüllung nachträglich mittels des Rütteldruckverfahrens verdichtet.

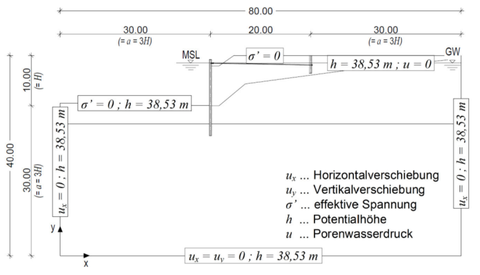

Abb. 1: Regelquerschnitt der Kaimauer

Schadensbild

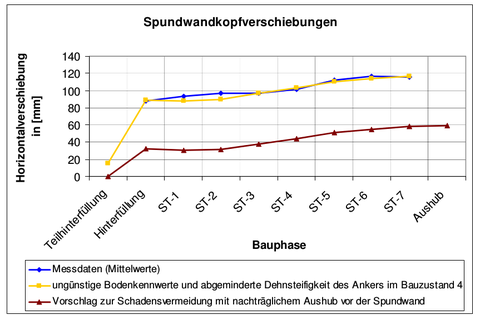

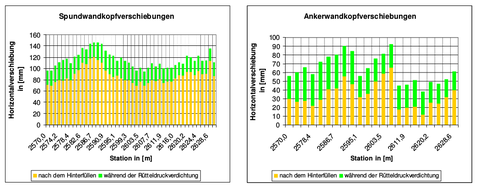

Der aufgetretene Schaden der Stahlspundwand besteht in zu großen Verformungen, welche schon während des Bauprozesses festgestellt wurden. Dabei traten zunächst schon beim Hinterfüllen der Wand mit Sand starke Verformungen auf, die im Verlauf der durchgeführten Rütteldruckverdichtung weiter zunahmen. Nach Auswertung der baubegleitend gemessenen Verformungen der Spund- sowie Ankerwandköpfe, konnte festgestellt werden, dass die größten Verschiebungen der Bauteile schon während des Hinterfüllvorganges auftraten und nicht aus der Rütteldruckverdichtung resultieren. Die Horizontalverschiebungen der Spundwand betrugen am Kopf im Mittel 11,5 cm und waren damit rund 6 cm größer als die der Ankerwände. Die während der Verdichtung eingetretenen Verformungen von Spundwand und Ankertafeln sind hingegen bei beiden Bauteilen mit Beträgen von etwa 3 cm nahezu identisch gewesen. Demnach resultierten auch die betragsmäßigen Unterschiede der Gesamtverschiebungen von Spund- und Ankerwand aus dem Hinterfüllvorgang und nicht aus den Verdichtungsphasen. Deutlich wird dies in Abbildung 2, in der die in situ gemessenen Verformungen für einen 60 m langen Spundwandbereich aufgetragen wurden.

Abb. 2: horizontalverschiebungen je Bauphase und Bauteil, Spundwand (links), Ankertafeln (rechts)

Thesen zur Schadensursache

Nach Auswertung und Beachtung der in situ gemessenen Verformungen wurden Hypothesen zur Schadensursache aufgestellt, die anschließend mit Hilfe von numerischen Nachrechnungen untersucht wurden. Folgende Einflüsse wurden überprüft:

- Tiefenlage des anstehenden Felshorizonts

- Lage des existierenden Meeresgrundniveaus

- Spundwandeinbindetiefe

- Meeresspiegelhöhe

- Eigenschaften des Kalkarenitgesteins

- Eigenschaften der Sande

- Ankereinbau

- Aushubtiefe im Spundwandbereich

- Hinterfüllhöhe bis zum Ankereinbau

- Bauablauf beim Hinterfüllen der Ankertafeln

Ermittlung der Schadensursache

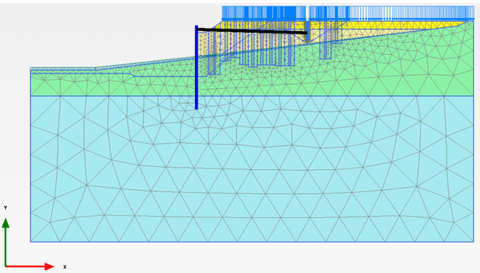

Für die numerischen Untersuchungen wurde ein ebener Verformungszustand angenommen. Die Größe des Modells sowie die angesetzten Randbedingungen sind in Abbildung 3

dargestellt.

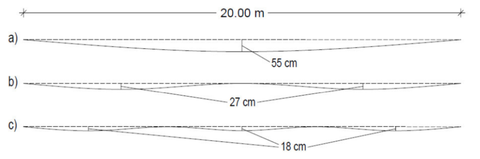

Nach den zahlreichen Untersuchungen zu den zuvor aufgestellten Hypothesen wurdeersichtlich, dass als wahrscheinlichste Schadensursache die Art und Weise des Ankereinbaus anzusehen ist. Dabei wurde festgestellt, dass durchaus realistisch einzuschätzende Durchhänge der während dem Einbau horizontal in der Luft hängenden Anker zu großen Verformungen der Spundwand und auch der Ankertafeln geführt haben könnten. Bei der Annahme eines Ankerspiels von gut 4 cm auf die Horizontale bezogen, d. h. bevor die Anker beginnen zu tragen, konnten die auf der Baustelle gemessenen Verformungen in den numerischen Berechnungen nachmodelliert werden. Mit Hilfe der Kettenlinienfunktion wurden Beträge für den Durchhang der 20 m langen Anker bestimmt, die notwendig sind, um dieses Ankerspiel von gut 4 cm zu gewährleisten. Diese betragen lediglich 27 cm bei einfacher Stützung und bei zweifacher Stützung der Anker bis zu deren Hinterfüllen 18 cm (siehe Abbildung 5).

Schadensvermeidung

Um die aufgetretenen Verformungen der Spundwand während der Hinterfüllphasen von vornherein zu reduzieren, ist es nötig die Horizontalverschiebungen dieser während der Hinterfüllphasen zu reduzieren. Infolge der Schadensanalyse, nach der die Hauptursache für die aufgetretenen Verformungen in den zu schlaff eingebauten Ankern lag, ist es denkbar eine andere Verankerungsart der Spundwand zu wählen, welche das System besser aussteift. Möglich wäre dabei eine Rückverankerung mittels Schrägpfählen (z.B.

Verpresspfählen), welche im oberen Bereich der Spundwand angeschlossen und schräg nach hinten in den anstehenden Kalkarenit geführt und darin verpresst werden. Diese Art der Rückverankerung wäre vermutlich effektiv, jedoch mit hohen Kosten verbunden. Eine kostengünstigere Variante sieht eine Optimierung des Bauablaufes vor. Vorgeschlagen wird, die Spundbohlen nicht, wie geplant und durchgeführt, in der ausgehobenen Mulde am Meeresgrund einzuvibrieren, sondern ohne vorherigen Aushub vom existierenden Meeresgrundniveau aus. Somit könnte die Spundwand eingestellt, hinterfüllt und die Hinterfüllung verdichtet werden, bevor nachträglich bis auf die Tiefe der geplanten Hafensohle vor der Spundwand abgebaggert wird. Die numerische Berechnung ergab für diesen Bauablauf eine Halbierung der Gesamtverformungen der Spundwand im Vergleich zur ausgeführten Variante (siehe Abbildung 6).

Zusammenfassung

Die numerischen Nachrechnungen im Zuge der Arbeit bestätigten die Messergebnisse der Verformungen dahingehend, dass der Hauptteil der großen Verformungen der Spundwand schon aus den Hinterfüllphasen resultierte. Insgesamt wurde festgestellt, dass es zahlreiche Faktoren gibt, welche einen Einfluss auf die Verschiebungen der Spundwand während dieser Hinterfüllphasen haben können. Demzufolge konnte keine eindeutige Zuweisung des aufgetretenen Schadens auf eine einzige Ursache vollzogen werden. Dennoch konnte mit der Annahme, dass die schlaff eingebauten Anker vor der Hinterfüllung zunächst nahezu horizontal in der Luft verliefen zu weit durchhingen, eine realistische Ursache für die großen aufgetretenen Verschiebungen während des Hinterfüllens gefunden werden.

Bearbeitungszeitraum:

07/2014 - 10/2014

Wissenschaftliche Betreuung:

© Ulrich van Stipriaan

© Ulrich van Stipriaan

Leiter des Institutes für Geotechnik

NameUniv.-Prof. Dr.-Ing. habil. Ivo Herle

Leiter Professur für Bodenmechanik und Grundbau

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Besuchsadresse:

Beyer-Bau (BEY), S 14 George-Bähr-Str. 1

01069 Dresden

Sprechzeiten:

nach Vereinbarung

© Ulrich van Stipriaan

© Ulrich van Stipriaan

Wissenschaftlicher Mitarbeiter

NameDr.-Ing. Erik Schwiteilo (ehem. Nacke)

Forschung, Module: BIW3-04, BIW4-10

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Besuchsadresse:

Beyer-Bau (BEY), NEU 104 George-Bähr-Str. 1

01069 Dresden