Steigerung der Wirtschaftlichkeit der MSG-Schweißprozesse durch konsequente Nutzung der Potentiale von Schutzgasen (MSG-Schutzgase)

|

Förderinstitution: AiF |

Projektnummer: IGF-Nr. 17.431 B / DVS-Nr. 03.106 |

|

Ansprechpartner: |

Laufzeit: 01.01.2012 – 28.02.2014 |

|

Abschlussbericht: |

Kurzbeschreibung:

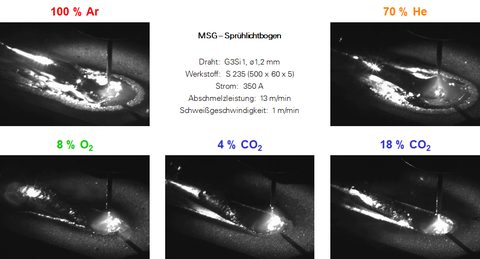

Am Beispiel eines Sprühlichtbogenprozesses mit einer mittleren Stromstärke von 350 A und einer Drahtvorschubgeschwindigkeit von 13 m/min wurden die Einflüsse unterschiedlicher Schutzgaszusammensetzungen untersucht. Diskutiert wurde der Einfluss von zwei- und dreikomponentigen Schutzgasen aus Argon mit Zumischungen von Kohlenstoffdioxid, Sauerstoff, Helium und Wasserstoff. Durch die Kombination experimenteller und numerischer Methoden konnte der Gaseinfluss hinsichtlich des Werkstoffübergangs, der Wärme- und Kraftwirkung des Lichtbogens und des Schweißergebnisses quantifiziert werden.

Wesentliche Einflüsse der Schutzgase auf den Werkstoffübergang ergeben sich sowohl durch Kohlenstoffdioxid als auch durch Sauerstoff. Geringe Zumischungen von Kohlenstoffdioxid (> 2,5 %) und Sauerstoff (> 1,5 %) führen zu einer Verkürzung der Undoloidenlänge und damit zu einer Reduzierung von Kurzschlüssen. Zumischungen von Kohlenstoffdioxid oberhalb von 10 % bedingen einen unsymmetrischen Werkstoffübergang der durch die veränderte Wärmeeinbringung zu einer Vermeidung des fingerförmigen Einbrandprofils führt, wie er bei Argon typisch ist.

Der Einfluss der Schutzgase auf die Eigenschaften des Lichtbogens wurde durch zahlreiche Sensitivuntersuchungen mit einem numerischen Lichtbogenmodell bestimmt. Dabei wurde festgestellt, dass der Metalldampf im Lichtbogen in den meisten Fällen einen größeren Einfluss auf die Lichtbogeneigenschaften besitzt als die thermophysikalischen Eigenschaften der jeweiligen Schutzgaszumischungen. Alle untersuchten Zumischungen zu Argon führen zu einer Erhöhung der Verdampfung an der Drahtelektrode und dadurch zu einer Erhöhung des Metalldampfanteils im Zentrum des Lichtbogens. Dadurch wird der Lichtbogen defokussiert und der Ansatz des Lichtbogens in Richtung Stromkontaktdüse verschoben. Ein gegenläufiger Trend ist bei Zumischungen von Kohlenstoffdioxid zu beobachten. Durch die hohe volumetrische Enthalpie wird der Lichtbogen fokussiert und die Kraftwirkung des Lichtbogens auf die Elektroden steigt maßgeblich an. Dieser Effekt führt zum unsymmetrischen Werkstoffübergang, da die Kraft auf die Unterseite des Undoloiden stark ansteigt. Heliumzumischungen führen zu einer Verbreiterung des Lichtbogens und dadurch zu einer Verbreiterung des Wärmeeintragsprofils am Werkstück.

Aus diesem Verständnis zur Wirkungsweise der Schutzgase lassen sich gezielte Anpassun-gen des Schweißprozesses durch das Schutzgas vornehmen. Da die Anforderungen an den Schweißprozess von Anwender zu Anwender verschieden sind, können aber keine allgemeingültige Aussage und universell anwendbare Empfehlungen zu optimalen Schutzgaszusammensetzungen getroffen werden. Deshalb soll die Entscheidungsfindung anhand der folgenden Szenarien kurz erläutert werden.

Eine Steigerung der Toleranz des Schweißprozesses gegenüber Kantenversatz kann sowohl durch den Werkstoffübergang als auch durch die Lichtbogeneigenschaften gezielt gesteuert werden. Eine Verbesserung des Flankeneinbrandes kann zum einen durch Zumischungen von Kohlenstoffdioxid von mehr als 10 % erreicht werden, da dadurch der Werkstoffübergang unsymmetrisch wird und die Eintrittsfläche der Tropfen ins Schmelzbad vergrößert wird. Eine weitere Möglichkeit besteht in der Zumischung von Helium, da dadurch der Lichtbogenansatz und die Wärmeeinbringung ins Werkstück verbreitert werden. Bei Heliumzumischung sollten allerdings auch geringe Anteile von Sauerstoff oder Kohlenstoffdioxid im Schutzgas enthalten sein, um durch die Reduzierung der Oberflächenspannung das Fließverhalten der Schmelze zu verbessern.

Zur Verringerung der Metallverdampfung sollten nur geringe Zumischungen von Kohlenstoffdioxid, Sauerstoff, Helium und Wasserstoff zu Argon verwendet werden, da dadurch die Wärmeeinbringung in den Draht verringert wird. Bezogen auf den prozentualen Anteil der Zumischung ergibt sich die größte Steigerung durch Wasserstoff, gefolgt von Kohlenstoffdioxid, während Sauerstoff und Helium nur vergleichsweise geringere Steigerungen der Verdampfungsrate bedingen.

Zur Steigerung der Wärmeeinbringung in das Werkstück bzw. zur Steigerung der Schweißgeschwindigkeit sollte die Wärmeleitung an den Elektrodenoberflächen erhöht werden. Bezogen auf den prozentualen Anteil der Zumischung ergibt sich die größte Steigerung der Wärmeleitung wiederum durch Wasserstoff gefolgt von Kohlenstoffdioxid, Sauerstoff und Helium. Zumischungen von Helium nehmen dabei eine Sonderstellung ein, da die hohe thermische Leitfähigkeit von Helium im gesamten Temperaturbereich auch zu einer Verbreiterung des Lichtbogens und damit zu einer Defokussierung des Lichtbogens führt. Im Falle einer hohen Zumischung von Helium kann deswegen eine weitere Zumischung von Kohlenstoffdioxid sinnvoll sein da diese zu einer Fokussierung des Lichtbogens bzw. zu einer Kompensation des Heliumeinflusses auf den Lichtbogenansatz führt. Solche dreikomponentigen Gase aus Argon, Kohlenstoffdioxid und Helium werden bereits im Dickblechbereich eingesetzt.

Die Verringerung von Spritzern kann sowohl durch den Werkstoffübergang als auch durch die Lichtbogeneigenschaften beeinflusst werden. Geringe Zumischungen von Kohlenstoffdioxid oberhalb von 2,5 % bzw. Sauerstoff oberhalb von 1,5 % führen zu einer Verkürzung des Unduloids und damit zu einer Verringerung der Kurzschlussfrequenz bei gleicher Stickoutlänge. Spritzer entstehen jedoch nicht nur durch Kurzschlüsse, sondern sind oft Folge unsymmetrischer Tropfenablösungen. In diesem Fall ist es sinnvoll, Zumischungen von Kohlenstoffdioxid unterhalb von 10 % zu verwenden, da dadurch die Kraftwirkung des Lichtbogens auf die Drahtelektrode wesentlich verringert werden kann.

Einfluss der Schutzgaszusammensetzung auf den Nahtaufbau von MSG-Sprühlichtbogenprozessen © TU Dresden

Einfluss der Schutzgaszusammensetzung auf den Werkstoffübergang von MSG-Sprühlichtbogenprozessen © TU Dresden

Einfluss der Schutzgaszusammensetzung auf den Werkstoffübergang von MSG-Sprühlichtbogenprozessen © TU Dresden

Einfluss der Schutzgaszusammensetzung auf den Werkstoffübergang von MSG-Sprühlichtbogenprozessen © TU Dresden

Einfluss der Schutzgaszusammensetzung auf den Werkstoffübergang von MSG-Sprühlichtbogenprozessen © TU Dresden