Qualifizierung und Weiterentwicklung von Schleppgasdüsen für eine verbesserte Schutzgasabdeckung beim Schweißen

|

Förderinstitution: AiF |

Projektnummer: IGF-Nr. 18.021 BR / DVS-Nr. 03.115 |

|

Ansprechpartner: |

Laufzeit: 01.01.2014 – 31.12.2015 |

|

Abschlussbericht: |

Kurzbeschreibung:

Ziel des Vorhabens war die strömungstechnische Bewertung, Kategorisierung und Verbesserung von Schleppgasdüsen sowie die Erarbeitung verallgemeinerter konstruktiver Gestaltungshinweise. Anwender von Schleppgasdüsen sollen damit in die Lage versetzt werden, anwendungsspezifische Düsen zielgerichtet und mit reduziertem Aufwand selbst zu entwickeln bzw. aus dem Portfolio kommerzieller Anbieter auszuwählen und in der eigenen Fertigung zu adaptieren. Des Weiteren sollen Hersteller von Brenner- und Schleppgasdüsensystemen bei der Auslegung von Schleppgasdüsen durch alternative und zielführende Konstruktionsansätze unterstützt werden.

Die Entwicklung von Schleppgasdüsen erfolgte bisher vorrangig empirisch, was mit einer hohen Anzahl an Schweißversuchen an z.T. sehr kostenintensiven Werkstoffen abgesichert werden musste. Erschwerend kommt hinzu, dass bestehende konstruktive Ausführungen häufig nur bedingt auf andere Anwendungsfälle übertragbar waren, da bereits geringe Änderungen der geometrischen Randbedingungen zu einer drastischen Verschlechterung der Gasabdeckung führten. Für eine zielgerichtete Entwicklungen von Schleppgasdüsen entsprechend der geometrischen und technologischen Randbedingungen fehlte bisher sowohl das vertiefte Verständnis der zugrundeliegenden Ursache-Wirkungs-Zusammenhänge als auch die Beschreibung der Kontaminationsursachen, welche durch experimentelle Untersuchungsmethoden nicht oder nur bedingt zu erarbeiten sind.

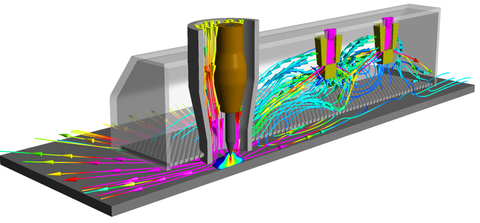

Im Rahmen des Forschungsvorhabens wurden gezielt numerische und experimentelle Untersuchungsmethoden verknüpft, um zum einen die Vielzahl bestehender Schleppgasdüsenkonzepte hinsichtlich Ihrer Gebrauchseigenschaften zu bewerten und zum anderen Vorzugsvarianten zu entwickeln, welche eine übergreifende Anwendbarkeit auf unterschiedliche Werkstoffe, Bauteilgeometrien und Schweißprozesse ermöglichen.

Durch Messung des Restsauerstoffgehaltes auf der Werkstückoberfläche sowie durch die numerischen Simulation der Schutzgasströmungen wurde zum einen der Einfluss unterschiedlicher Faktoren auf die Qualität des Gasschutzes quantifiziert, Kontaminationsmechanismen identifiziert sowie Optimierungspotenziale abgeleitet. Zum anderen erfolgten ein quantifizierter Vergleich sowie eine Kategorisierung von Funktionselementen (z.B. Schalldämpfer, Lochbleche oder Sintereinsätze) hinsichtlich ihrer Eignung für den Einsatz in Schleppgasdüsen.

Die Untersuchungen haben ergeben, dass die Anwendung vieler bestehender Gestaltungsvarianten aufgrund ihrer signifikanten Nachteile als kritisch einzustufen ist. Eine weitere Einschränkung der zielführend anzuwendenden Schleppgasdüsenkonzepte resultiert aus den verstärkten konvektiven und diffusiven Transportmechanismen von Atmosphärengas durch die Kraft- und Wärmewirkung des Lichtbogens.

So wurde geschlussfolgert, dass sowohl der Einsatz von ausgeformten Primärgasdüsen als auch Schutzgasorgeln nicht zu empfehlen ist. Für sogenannte Gasboxen konnte gezeigt werden, dass der Lichtbogenprozess zwingend innerhalb der Schleppgasdüse anzuordnen ist, um einer Kontamination der Schleppgasdüse mit Atmosphärengasen entgegenzuwirken. Für die gleichmäßige Verteilung des Gases in der Schleppgasdüse ist die Anwendung von Funktionselementen am Gaseinlass (Schalldämpfer) respektive an der Unterseite der Schleppgasdüse (Strömungsgleichrichter) zielführend und notwendig. Generell gilt, dass eine hinreichende Verteilung des Schleppgases durch das Gaseinleitungssystem gegenüber dem Einsatz von Strömungsgleichrichtern zu bevorzugen ist, da die Verwendung von Strömungsgleichrichtern mit einer Vielzahl an Nachteilen, wie z.B. einer erhöhten Spritzeranfälligkeit, korreliert.

Auf Grundlage der Ergebnisse wurde als Vorzugsvariante eine Gasbox mit integriertem Schweißbrenner, kommerziell verfügbaren Schalldämpfern sowie einem Strömungsgleichrichter mit einer geringen Druckdifferenz abgeleitet. Die Anwendung des Konstruktionsprinzips korreliert mit qualitativ hochwertigen Gasabdeckungen, einer sehr guten Zugänglichkeit (mögliche Düsenabstände zum Werkstück bis 15 mm) bzw. stark reduzierten Schleppgasvolumenströmen und signifikant verringerten Spülzeiten (ca. 75%). Speziell für KMU ergibt sich ein maßgeblicher Vorteil durch einen einfachen, robusten, reproduzierbaren sowie kostengünstigen Aufbau der Düsen.

Basierend auf der beschriebenen Vorzugsvariante wurde die Möglichkeit einer modularen Bauweise von Schleppgasdüsen untersucht und nachgewiesen. Das beschriebene Konzept erlaubt eine einfache Längenskalierung von Schleppgasdüsen, womit das Anwendungsspektrum von gegebenen Düsen erheblich erweitert werden kann.