Praktikum

Verfahrenstechnisches Praktikum (für VT, CIT und Gäste) (WS + SS)

Ziel der Lehrveranstaltung ist die Vermittlung vertiefter Einblicke in reale Prozessabläufe durch praktische Ausbildung an Apparaten und Anlagen für ausgewählte Prozesse der Thermischen Verfahrenstechnik, Mechanischen Verfahrenstechnik und Chemischen Verfahrenstechnik (Trocknung, Rektifikation, Extraktion, Absorption, Reaktionskinetik, Rührwerk, Filtration, Wirbelschicht, Mikroverfahrenstechnik). Dem Kennenlernen wichtiger Messmethoden und - instrumente zur Kennzeichnung von Stoffsystemen (Partikelmesstechnik) und zur Bestimmung unterschiedlicher Prozessparameter und Zustandsgrößen sowie der Entwicklung experimenteller Fähigkeiten und Fertigkeiten wird dabei große Aufmerksamkeit geschenkt.

Alle Unterlagen für das VT-Praktikum stehen seit Wintersemester 2015/16 unter OPAL - Institut Verfahrenstechnik und Umwelttechnik zur Verfügung!

Bei Fragen oder Problemen zum VT-Praktikum wenden Sie sich bitte an:

Dipl.-Ing. (FH) M. Büchner, Merkelbau Zi. 10, Tel.: 463-33498

Mail: martin.buechner@tu-dresden.de

Praktikum Labor

Bestimmung von verschiedenen Brennstoffeigenschaften im Rahmen der studentischen Ausbildung

In unserem kraftwerkschemischen Labor werden von den unterschiedlichsten Brennstoffen, vorwiegend jedoch von

festen Brennstoffen, chemische Analysen zur Charakterisierung durchgeführt. Diese Untersuchungen erfolgen nach DIN bzw. DIN-conform.

Eine Brennstoffanalyse umfasst dabei:

- Kurzanalyse

- Elementaranalyse

- Bestimmung des Brenn- und Heizwertes

- Bestimmung des Ascheschmelzverhaltens

- Siebanalyse

- chemische Zusammensetzung der Asche

Im Rahmen des Praktikums im Labor werden ausgewählte Methoden zur Brennstoffcharakterisierung vorgestellt

bzw. werden die Untersuchungen von den Praktikanten selbst durchgeführt.

1. Bestimmung der Elementarzusammensetzung

Mit Hilfe der Elementaranalyse wird die organische Substanz des Brennstoffes auf

ihre elementare Zusammensetzung hin untersucht. Diese Analyse beinhaltet die

Bestimmung der Gewichtsanteile für Kohlenstoff, Wasserstoff, Stickstoff

und Schwefel. Dadurch sind z. B. Rückschlüsse auf die zu erwartenden Emissionen

und den Ascheanfall bei der Verbrennung möglich.

Die Anteile der Elemente Kohlenstoff, Wasserstoff und Stickstoff werden mit

Hilfe eines automatischen Elementaranalysegerätes (Elementar vario EL) bestimmt.

Dabei werden die Proben oxidativ in mit Sauerstoff angereicherter He-Atmosphäre

in einem mit CuO-gefüllten Verbrennungsrohr bei ca. 950-1000 °C

vollständig verbrannt.

Aus den Elementen C, H und N entstehen die Oxidationsprodukte CO2, H2O, NO, und NO2.

(Entstehende flüchtige Halogen- und Schwefelverbindungen, falls vorhanden, werden chemisch gebunden und aus dem Gasstrom entfernt).

Die Stickoxide werden an einem nachgeschalteten Reduktionsrohr bei 500 °C zu molekularem Stickstoff reduziert.

Die letztendlich entstandene Gasmischung aus den Komponenten CO2, H2O und N2 wird dem Trenn- und Messsystem zugeführt, mit Hilfe von Adsorptionssäulen voneinander getrennt und nacheinander über Wärmeleitfähigkeit detektiert.

Als Spül- und Trägergas dient Helium. Zu Beginn einer jeden Analyse muss der Analysator mit einer Substanz bekannter Zusammensetzung kalibriert und der

Tagesfaktor bestimmt werden. Dafür werden mindestens je 3 x 5-7 mg Acetanilid in Zinnschiffchen eingewogen. Anschließend erfolgt die Einwaage des Probenmaterials, mindestens als Doppelbestimmung und ebenfalls in Zinnschiffchen.

Zu beachten dabei ist, dass die Zinnschiffchen richtig verschlossen sind und kein Probenmaterial entweichen kann.

Die so vorbereiteten Zinnschiffchen werden in den Probenteller des Analysators gegeben und analysiert.

Als Ergebnis erhält man die Gehalte an Kohlenstoff, Stickstoff und Wasserstoff in Prozent.

Die Schwefelbestimmung erfolgt mit Hilfe des ELTRA CS 500-Carbon/Schwefel-Analysators.

Dabei werden die Proben verbrannt und anschließend die Verbrennungsgase

mittels Infrarotabsorption analysiert.

Bei der Verbrennung unter Sauerstoffatmosphäre werden die in der Probe

vorliegenden Schwefelanteile zu SO2 oxidiert. Die üblichen Verbrennungstemperaturen

liegen bei 1350 °C (für Brennstoffe) und 1450 °C (für Brennstoffaschen).

Das vom Infrarotanalysator abgegebene Signal ist selektiv und entspricht der Konzentration im Gasgemisch.

Der Schwefelanalysator wird zu Beginn der Messung mit einer Substanz mit bekanntem Schwefelgehalt überprüft. Dabei werden ca. 150 mg der Eichsubstanz in ein Keramikschiffchen eingewogen und analysiert. Anschließend erfolgt die Analyse der Proben, die Probenmasse sollte dabei 200 mg nicht überschreiten. Als Ergebnis erhält man den Gehalt an Schwefel in Prozent, bei Bedarf (z. B. bei der Ascheanalyse) muss der erhaltene Schwefelgehalt noch in den SO3-Gehalt umgerechnet werden.

2. Bestimmung des Brenn- bzw. Heizwertes

Der Heizwert, als Maß für die im Brennstoff gespeicherte Energie, lässt sich mittels Kalorimeter (kalorimetrische Bombe) ermitteln.

Der Brennwert der Brennstoffe wird in einem adiabatischen Bombenkalorimeter nach DIN 51900 bestimmt.

Der Unterschied zwischen Brennwert und Heizwert wird durch die Kondensationsenthalpie des Wasserdampfes gebildet.

Somit ist der Unterschied abhängig von dem Anteil an Wasserstoff im Brennstoff.

Bombenkalorimeter

Für die Analyse selbst werden je nach Probenart ca. 1 Gramm des Brennstoff mit einer

Korngröße < 1mm unter Sauerstoff (30 bar) verbrannt.

Die gefüllte Bombe wird in einen wassergefüllten Kessel gestellt, der mit

Thermometer und Rührer ausgerüstet ist.

Nach der Zündung der Substanz und ihrer vollständigen Verbrennung wird

die Temperaturerhöhung des Wasserbades gemessen. Der Temperaturunterschied

ist ein direktes Maß für den Wärmeinhalt der Substanz.

Um die Verbrennungswärme vollständig zu erfassen, wird der Wasserkessel

in ein gut isoliertes Kalorimetergefäß gestellt.

Versuchsablauf:

Die Temperaturen vor der Zündung und nach Ende des Versuches sind konstant. Deshalb müssen nur noch die Zündtemperatur und die Endtemperatur abgelesen werden, um den Brennwert zu berechnen. Wenn im Vorversuch 3 min lang Temperaturkonstanz

herrscht, wird diese Anfangstemperatur registriert und die Probe wird automatisch gezündet.

Durch die freiwerdende Verbrennungswärme steigt die Temperatur im Innenkessel rasch an (Hauptversuch). Nach 8-11 Minuten ist der Temperaturausgleich hergestellt (Nachversuch). Mit Hilfe der Einwaage der Probe, der Wärmekapazität des Kalorimeters ©, der Temperaturdifferenz (ΔT) und der Bildungsfremdwärmen (Q) lässt sich der Brennwert ho berechnen.

ho= (C x ΔT – Q) / Einwaage

In den Bildungsfremdwärmen sind einerseits die Fremdwärmen der Brennhilfen (Zünddraht, Baumwollfaden) enthalten. Wenn außerdem Schwefel und Stickstoff in der Probe enthalten sind, so verbrennen diese unter Wärmeabgabe bei den in der Bombe herrschenden Druckverhältnissen und Temperaturen zu SO2, SO3 und NOx, aus welchen sich durch Wasser Schwefelsäure und Salpetersäure bilden.

(Die Bestimmung beider Säuren erfolgt durch Titration.)

Unter Berücksichtigung der Kondensationsenergie des Wassers wird aus dem Brennwert der Heizwert berechnet.

hU = ho – 24,41 (Wa + 8,94 H2a)

3. Bestimmung des Ascheschmelzverhaltens

Durch die Bestimmung des Ascheschmelzverhaltens können Rückschlüsse auf das

Verhalten mineralischer Bestandteile der Brennstoffe bei der Verbrennung gezogen

werden. Somit sind Voraussagen über Entstehungsmöglichkeiten von

Ansinterungen und Verschlackungen im Feuerraum möglich.

Für die Bestimmung gibt es zwei Verfahren:

1. das Beobachtungsverfahren: dabei wird der Schmelzverlauf visuell verfolgt

2. das photografische Verfahren: der Schmelzverlauf wird durch die Aufnahme von

Schattenbildern des Probekörpers bei bestimmten Temperaturen erhalten

Auch eine Kombination beider Verfahren ist möglich.

Aufbau des Schmelzmikroskops

Das Schmelzmikroskop besteht aus einem elektrisch beheizten Rohrofen, Probenhalter mit Objektträger und Thermopaar

zur Temperaturmessung im Rohrofen unmittelbar unterhalb der Probe. Außerdem gehören noch ein Mikroskop mit eingebautem

Okular und Koordinatenraster für die Beobachtung des Probekörpers und eine Lichtquelle dazu.

Alle Teile sind auf einer optischen Bank angeordnet. Der Rohrofen ist mit einer Edelmetallwicklung (Platinbänder) ausgestattet,

wodurch eine Aufheizung bis 1600 °C möglich ist. Die Temperaturmessung erfolgt über das bereits erwähnte Thermoelement Pt/Pt/Rh.

Versuchsdurchführung:

Das Ascheschmelzverhalten wird nach DIN 51730 an einem Erhitzungsmikroskop bestimmt. Zunächst erfolgt eine Kalibrierung

der Thermoelemente mit Proben bekannten Schmelzpunktes (Ag, Au).

Anschließend wird die zuvor nach DIN 51719 veraschte Probe zu einem zylindrischen Probekörper verpresst.

Der Probekörper wird anschließend in einem Ofen in oxidierender Atmosphäre erhitzt. Dabei werden die verschiedenen Formen

des Asche-Probekörpers bei den charakteristischen Temperaturpunkten beobachtet und bestimmt.

Auswertung:

Beim Schmelzverhalten sind vier markante Punkte von Bedeutung. Der Ascheprobekörper nimmt je nach

charakteristischem Temperaturpunkt eine entsprechende Form an:

- ϑ S: Sinterpunkt

- ϑ A: Erweichungspunkt

- ϑ B: Halbkugelpunkt

- ϑ C: Fließpunkt

Das Schmelzverhalten kann sowohl in oxidierender als auch in reduzierender Atmosphäre bestimmt werden; praxisrelevant

sind eher reduzierende Bedingungen, da z. B. oft zu wenig Verbrennungsluft vorhanden ist (reduzierende Bedingungen z. B.: Gasgemisch aus 60 % CO und 40 % CO2).

Bewertung: erhöhte Verschlackungsgefahr besteht, wenn

ϑ Bo - ϑ Br > 40 K

ϑ Co - ϑ Ao < 100 K

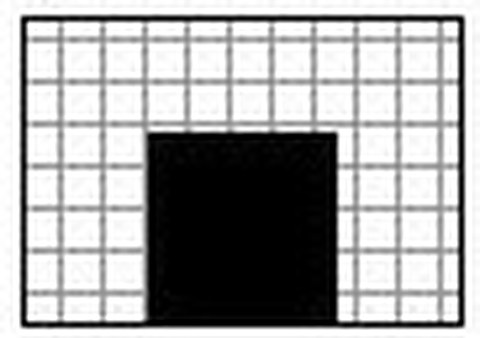

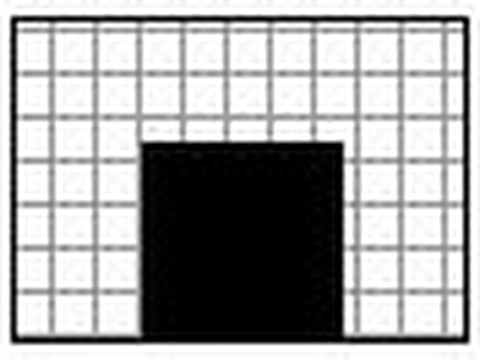

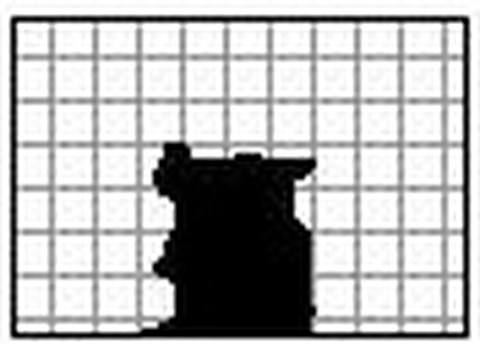

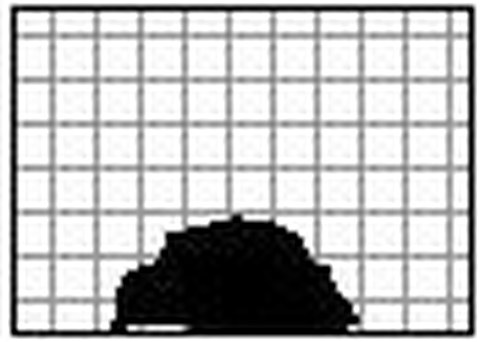

Unterschiedliche Formen des Ascheszylinders während des Schmelzprozesses

Ausgangsform

Zylindrischer Presskörper von 3 mm Durchmesser und Höhe

Sinterpunkt

Temperatur, bei der ein Zusammenkleben der Aschepartikel an ihren Grenzflächen auftritt

Erweichungspunkt

erste Anzeichen des Erweichens (Veränderungen an der Oberfläche, Rundwerden der Kanten, Beginn des Blähens)

Schmelzpunkt (Halbkugelpunkt)

Der Probekörper nimmt angenähert die Form einer Halbkugel an und ist halb so hoch wie seine Grundlinie.

Fliesspunkt

Probekörper ist auf ein Drittel der ursprünglichen Höhe auseinander geflossen

3. Siebanalyse

Die Korngrößenverteilung der festen Brennstoffe wird mit Hilfe einer automatischen

Siebung gemäß DIN 66165 ermittelt.

Das gebräuchlichste Verfahren der Siebanalyse ist die Trockensiebung mit einem

Siebturm, der auf einer Siebmaschine befestigt wird.

Bei der Siebung mit einem Siebturm werden mehrere Siebe übereinander angeordnet

und auf eine Siebmaschine gespannt. Die Maschenweiten der Siebe sind von oben nach unten absteigend. Bei der Durchführung der Siebanalyse wird die zu analysierende Probe auf dem gröbsten Sieb aufgegeben und durch die schwingende horizontale Bewegung der Siebmaschine trennt sich der Brennstoff in die verschiedenen Größenklassen auf.

Durch das Auswiegen der Rückstände auf den einzelnen Sieben wird anschließend die Korngrößenverteilung der Probe ermittelt.

Ein kompletter Kohlesiebsatz besteht aus elf Sieben der Maschenweite > 2mm bis < 0,63 µm. Ein Siebsatz für die Ermittlung der Korngrößenverteilung von Ersatzbrennstoffen besteht aus fünf Sieben der Maschenweite 50mm bis 3,15 mm.

Im Rahmen des Praktikums wird die Korngrößenverteilung entweder einer Lausitzer Trockenbraunkohle oder eines Ersatzbrennstoffes bestimmt. Eingewogen werden je 50 g Probenmaterial. Die Siebung ist insgesamt drei mal durchzuführen. Die Ergebnisse der Korngrößenverteilung sind in Excel darzustellen.