Systemdruckniveau in mobilen Arbeitsmaschinen – Systemeigenschaften und Potentiale

Aufgabe / Zielsetzung

Die Steigerung des verfügbaren Systemdrucks in hydraulischen Antrieben bietet das Potential die Leistungsdichte zu steigern, Gewicht und Ölvolumina zu reduzieren und so Bauraum und Ressourcen zu sparen beziehungsweise effizienter zu nutzen. Außer mobilen Fahrantrieben, welche heute mit Systemdrücken bis 450 bar arbeiten, sind keine Serienanwendungen in der Mobilhydraulik bekannt, in denen höhere Systemdrücke Anwendung finden. Die systematische Erarbeitung, welche Herausforderungen eine Erhöhung des Systemdruckniveaus mit sich bringt, ob es ein aus technischer und/oder wirtschaftlicher Sicht ideales Druckniveau gibt, wo Hürden bei der Anwendung liegen und welche Maßnahmen ergriffen werden sollten, um die heute gegebenen Restriktionen zu überwinden ist Gegenstand des Forschungsprojekts.

Lösungsweg

Anhand der Einsatzszenarien und Anforderungen werden Applikationen ausgewählt, für die bei einer Steigerung des Systemdrucks Vorteile zu erwarten sind. Die wesentlichen Herausforderungen die durch die Steigerung des Druckniveaus entstehen werden zunächst allgemein und später applikationsbezogen analysiert. Anhand einer in Zusammenarbeit mit dem projektbegleitenden Arbeitskreis festgelegten Applikation wird eine Erhöhung des Systemdrucks und die daraus resultierenden Auswirkungen analysiert. Für die wesentlichen Aspekte Energie- und Gewichtseinsparung, Bauraum, Komponentenverfügbarkeit sowie Einsatzgrenzen des Druckmediums werden Analysetools bzw. Prüfstände entworfen und umgesetzt.

Ergebnisse

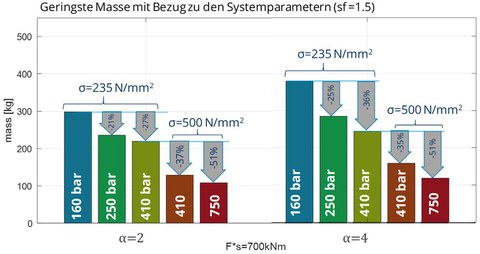

Die Analyse von Gewicht und Bauraum ergibt, dass ein Systemdruckniveau von 500 bis 700 bar aus technischer Sicht als erstrebenswert angesehen werden kann. Dies ermöglicht Gewichtseinsparungen bei Steuerblöcken, Zylindern und Druckfluid und ist mit moderaten Kostensteigerungen durch den Einsatz und die Bearbeitung höherfeste Stähle verbunden. Für den Zylinder als wesentlichen Aktor in mobilhydraulischen Anwendungen zeigen die Untersuchungen, dass es abhängig vom Flächenverhältnis von Zylindern aber unabhängig von der Zylinderleistung ein Idealdruckniveau zwischen 200 bar (Flächenverhältnis 1:1,1) und 450 bar (Plunger) gibt, bei dem für einfache Stähle (σ=235 MPa) die geringstmögliche Zylindermasse erreicht wird. Beim Einsatz höherfester Baustähle (σ=500 MPa) liegt der ideale Druckbereich zwischen ca. 400 und 900 bar.

Masseneinsparungen in Abhängigkeit von Druckniveau und Zylindermaterial für Flächenverhältnis α=2 und α=4, Sicherheitsfaktor sf=1.5, Kraft F, Zylinderhub s

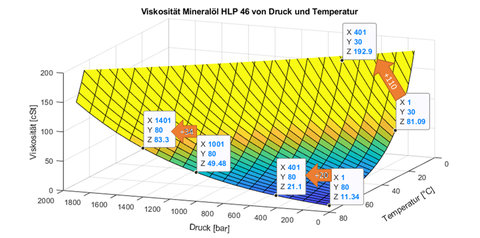

Im Gegensatz zu erheblichen Masseneinsparungen bei Zylindern lassen leisten durch die Druckerhöhung erreichbare laminare Durchflusssituationen keinen wesentlichen Beitrag zur Effizienz; die Viskositätsverringerung durch Temperatureinfluss bleibt maßgeblicher Einflussfaktor, deutlich vor der Verzähung durch den Druckeinfluss, welche aber bei Drücken über 500 bar zu beachten ist. Der zur Analyse der Viskosität von Druckfluiden bei Drücken bis 3500 bar entwickelte Prüfstand konnte erfolgreich in Betrieb genommen werden. Er erlaubt die Analyse der Viskosität verschiedenster Druckflüssigkeiten.

Viskosität (Z) eines Standard-Mineralöls in Abhängigkeit von Druck (X) und Temperatur (Y)

Am Beispiel eines umfangreichen nichtlinearen Simulationsmodells eines 40 Tonnen Umschlaggeräts werden weitere Aspekte der Systemdruckerhöhung praxisnah analysiert. Die in der Theorie erarbeiteten Einflüsse können in der Simulation bestätigt werden. Die durch die Systemdruckerhöhung erreichte Gewichtseinsparung an den Zylindern verringert die hydraulische Energieaufnahme in realitätsnahen Umschlagzyklen um ca. 5%.

Dieses vorwettbewerbliche Projekt (Förderkennzeichen 21840 BR /1) wurde vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) mit den Mitteln der Industriellen Gemeinschaftsforschung (IGF) gefördert.

Laufzeit: 01.05.2021 – 31.01.2025

Der Schlussbericht des Vorhabens kann über das Forschungskuratiom Maschinenbau e. V. (http://www.fkm-net.de) bezogen werden (Postanschrift: Lyoner Str. 18, 60528 Frankfurt am Main, E-Mail: info@fkm-net.de).