GiLdA – Gestaltung impulsentkoppelter Lineardirektantriebsachsen aus Anwendersicht

| Laufzeit: | 07/2011 – 06/2014 |

| Finanzierung: | Bundesministerium für Bildung und Forschung (BMBF) |

| Bearbeiter: | Dr.-Ing. Jens Müller |

| Kooperation: | Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) |

Zielstellung

Mit der Impulsentkopplung wurde ein Verfahren entwickelt, die Reaktionskräfte von Lineardirektantrieben so in das Gestell einzuleiten, dass eine gegenüber der unentkoppelten Achse deutlich verringerte Strukturanregung auftritt. Trotz zahlreicher Forschungsarbeiten zur Impulsentkopplung und der dabei nachgewiesenen Wirksamkeit konnte sie sich nicht in der Praxis durchsetzen.

Zielsetzung des Forschungsprojektes ist daher die Entwicklung einer praxisgerechten konstruktiven Lösung für die Impulsentkopplung mit folgenden Eigenschaften:

- Begrenzung der Sekundärteilauslenkungen, so dass die Rotorlage nicht nachgeführt werden muss

- Erhöhung der Maximalauslenkung durch möglichst große Polpaarweiten des Lineardirektantriebes, da die maximal mögliche Auslenkung (ohne Rotorlagerückführung) von der Polpaarweite abhängt

- elastische Lagerung der Sekundärteile über Festkörpergelenke

- Kombination der Sekundärteilschlittenlagerung mit der Entkoppelsteifigkeit

Lösungsweg

Zunächst wird das Konzept der Impulsentkopplung unter wirtschaftlichen Gesichtspunkten untersucht, um systematisch Vereinfachungspotentiale zu erschließen. Darauf aufbauend werden geeignete Führungs- und Koppel-Komponenten ent-wickelt. Zur Untersuchung dieser Komponenten wird ein geeigneter Versuchsstand konstruiert, aufgebaut und in Betrieb genommen. Anschließend werden die Eigenschaften des Versuchsstandes messtechnisch ermittelt. Nach der Einzelunter-suchung der Komponenten werden sie im Versuchsstand implementiert und untersucht. Auf Basis der Erkenntnisse aus den vorhergehenden Untersuchungen wird ein Demonstrator für eine eigenständige impulsentkoppelte Kompaktachse als Systembaugruppe entwickelt.

Ergebnisse

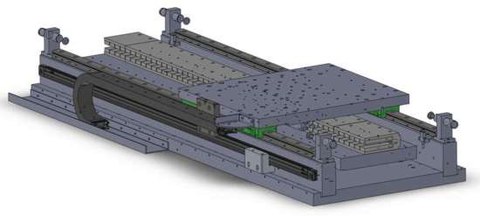

Es wurde ein einachsiger Versuchsstand mit folgenden Eigenschaften entwickelt (siehe Bild):

- Möglichkeit der Klemmung des Sekundärteilschlittens

- Montagemöglichkeit für unterschiedliche Motorbauformen (eisenbehafteter Motor in Flachbauweise und eisenloser Motor in Doppelkammbauweise)

- zusätzliches Messsystem zwischen Sekundärteilschlitten und Gestell zur Erfassung des Kommutierungsfehlers

Die erforderlichen Komponenten wurden beschafft und Fertigungsunterlagen erstellt.

Zur Ansteuerung des Versuchsstandes ist eine PC-basierte Steuerung der Fa. Beckhoff vorgesehen. Der dafür erforderliche Industrie-PC wurde beschafft, die Steuerungsumgebung installiert und an einer, am IWM vorhanden Einzelachse in Betrieb genommen. Weiterhin wurde eine Bedienoberfläche zur Bedienung sowie zur Datenerfassung bei durchzuführenden Messungen am Versuchsstand programmiert.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Jens Müller

Head of the department Control and Feedback Control Systems

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 107 Helmholtzstraße 7a

01069 Dresden