Grundlagenuntersuchungen für die Impulskompensation an Vorschubachsen mit Lineardirektantrieb (Fortsetzung)

| Laufzeit: | 10/2010 – 09/2012 (Fortsetzung) 07/2008 – 06/2010 |

| Finanzierung: | DFG |

| Bearbeiter: | Dipl.-Ing. Jens Müller Dipl.-Ing. Marcel Merx Dipl.-Ing. Christoph Peukert |

Zielstellung

Lineardirektantriebe wurden in den letzten Jahren immer leistungsfähiger und gleichzeitig immer preiswerter. Aufgrund ihrer großen Antriebskräfte und Kraftanstiegsgeschwindigkeiten werden hohe Verfahrgeschwindigkeiten, Beschleunigungen und Beschleunigungsänderungen (Ruck) erreicht. Antriebskräfte erzeugen jedoch auch immer entgegengesetzt gerichtete Reaktionskräfte, die das Gestell, je nach Kraftamplitude und Kraftänderungsgeschwindigkeit, zu Schwingungen anregen. Beim Lineardirektantrieb entsprechen diese Reaktionskräfte aufgrund der direkten Anbindung der Linearmotorkomponenten an Gestell und Schlitten sowie fehlender mechanischer Übertragungselemente, wie z. B. übersetzender und elastischer Kugelgewindetriebe oder Zahnstangen, direkt den Antriebskräften. Eine Möglichkeit, die Gestellanregung durch die Reaktionskraft zu vermeiden, ist die Kraftkompensation, bei der eine zur Reaktionskraft entgegengesetzt wirkende Kompensationskraft in das Gestell eingeleitet wird. Eine spezielle Form der Kraftkompensation ist die am IWM entwickelte Impulskompensation, bei der nur die hochfrequenten, gestellanregenden Kraftanteile mit einem zweiten, kollinear angeordneten Lineardirektantrieb kompensiert werden. Die Berechnung der Sollkraft für den Kompensationsantrieb erfolgt durch Filterung des Sollkraftsignals des Nutzantriebes mit einem Bandpassfilter.

Ziel dieses Forschungsvorhabens sind Grundlagenuntersuchungen zur wirksamen Impulskompensation des Gestells einer Maschinenstruktur mit Lineardirektantrieb.

Lösungsweg

Im Rahmen der aktuellen Phase des Forschungsprojektes werden folgende Teilaufgaben bearbeitet:

- Untersuchungen zur antriebs- und steuerungsseitigen Implementierung der Impulskompensation

- Untersuchung zur Anwendung der Impulskompensation in elastischer Umgebung

- simulationsgestützte Untersuchungen zur Kompensation räumlicher Schwingungen

Ergebnisse

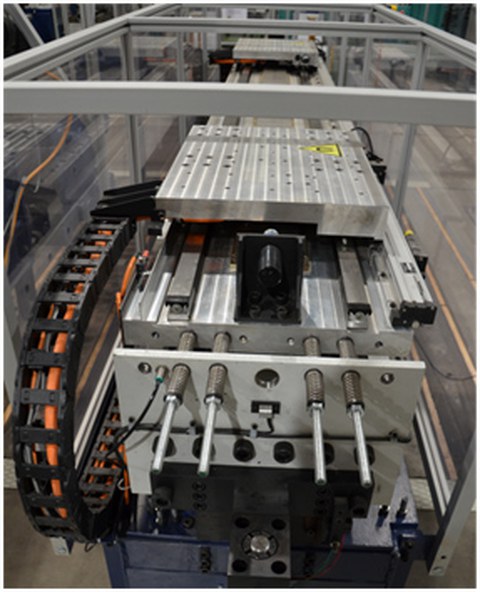

Eine wesentliche steuerungstechnische Herausforderung für die Impulskompensation ist die erforderliche synchrone Ansteuerung von Nutz- und Kompensationsantrieb. Für eine kommerzielle Nutzung der Impulskompensation ist der Nachweis zu erbringen, dass die Umsetzung auch mit handelsüblicher Antriebs- und Steuerungstechnik möglich ist. Dazu wurde ein neuer, im Bild gezeigter Versuchsstand aufgebaut. An diesem Versuchsstand wird eine kommerzielle Steuerung (TwinCAT) eingesetzt, mit der in Kombination mit den verwendeten Antriebsregelgeräten (Unidrive SP) verschiedene Ansteuervarianten für den Kompen-sationsantrieb untersucht werden können.

Bisher wurde beim Lösungsansatz Impulskompensation immer vom Einsatz in einer steifen Maschinenumgebung ausgegangen. Bei optimaler Kompensation müsste aber auch bei relativ weichen Strukturen, wie z.B. bei Handhabungseinrichtungen, eine exakte Positionierung bei hoher Dynamik erreichbar sein. Um die Grenzen für diesen, insbesondere für den Leichtbau sehr interessanten Ansatz zu untersuchen, wurde der in der ersten Projektphase verwendete Versuchsstand dahingehend modifiziert, dass der Sekundärteilschlitten (für die Impulsentkopplung) nicht starr, sondern über Federn mit der Ersatzgestellmasse verbunden wurde. Durch Einstellung verschiedener Steifigkeiten lassen sich damit unterschiedliche elastische Gestellstrukturen nachbilden.

An Werkzeugmaschinen treten in der Regel verkoppelte Achsstrukturen auf. Für die Impulskompensation derart verkoppelter Achsen ergeben sich räumliche Anregungsverhältnisse, die von den bisher betrachteten, quasi einachsigen Verhältnissen erheblich abweichen. Daher wurden auf der Basis der bisherigen Ergebnisse anhand stark vereinfachter Strukturmodelle grundsätzliche Anforderungen für die Anwendung der Impulskompensation in komplexeren Maschinenstrukturen und Achsanordnungen untersucht.

Im Abschlussbericht wurden zunächst Ergebnisse experimenteller Untersuchungen zum Einfluss der Trägheits-, Regler- und Filter-Parameter, der bewegten Massen sowie die Lage des Masseschwerpunktes auf das Kompensationsergebnis dargestellt. Weiterhin wurde gezeigt, dass durch eine zusätzliche Gestellschwingungskompensation eine weitere Verringerung der Gestellanregung erreicht werden kann. Anschließend wurden Überlegungen zum kollisionsfreien Betrieb von Nutz- und Kompensationsantrieb trotz der sich überschneidenden Verfahrbereiche vorgestellt.

An einem zweiten Versuchsaufbau mit eisenlosen Direktantrieben sowie kommerzieller Steuerungshard- und -software wurden Untersuchungen vorgestellt, deren Ziel es war, die Synchronität der Sollkraftvorgaben zu verbessern. Es wurde gezeigt, dass eine Umsetzung mit den o. g. Komponenten möglich und das Prinzip der Impulskompensation wirksam ist. Eine optimale Synchronität wurde jedoch nicht erreicht, da auch in dieser Konstellation von Steuerung und Antriebsregelgeräten Verzögerungen infolge der notwendigen Signalübertragung nicht zu vermeiden waren.

Des Weiteren wurde gezeigt, dass die Impulskompensation zur Reduzierung der Schwingungsanregung in elastischer Umgebung nur begrenzt geeignet ist.

Mit der simulativen Untersuchung einer HSC-Fräsmaschine sowie eines Kreuzschlittens mit Impulskompensation wurde die Wirksamkeit des Verfahrens für einen über das Maschinengestell verkoppelten Achsverbund nachgewiesen. Die Schwingbeschleunigung am Gestell kann – besonders während der Beschleunigungsphase – deutlich verringert werden. Dies wirkt sich auch positiv auf die Geschwindigkeits- und Beschleunigungsabweichung am TCP und damit letztendlich auf die erreichbare Bewegungsgenauigkeit und Oberflächengüte der Werkzeugmaschine aus.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dr.-Ing. Jens Müller

Antriebs- und Steuerungstechnik

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 107 Helmholtzstraße 7a

01069 Dresden