Energieeffizienter Bearbeitungsroboter mit selbstadaptierendem Systemverhalten für spanende Arbeitsvorgänge an inhomogenen Werkstoffverbunden

| Laufzeit: | 09/2011 – 08/2014 |

| Finanzierung: | Bundesministerium für Bildung und Forschung (BMBF) |

| Bearbeiter: | Dr.-Ing. Jens Müller Dipl.-Ing. Marcel Merx |

| Kooperation: |

|

Zielstellung

Das Ziel des Vorhabens ist die Entwicklung von konstruktiven, messtechnischen und informationstechnischen Grundlagen für die Bereitstellung einer neuen Generation von effizienten Bearbeitungsrobotern für die mechanische Bearbeitung inhomogener Werkstoffe, wie etwa Faserkunststoffverbunde. Für den Einsatz dieser neuartigen, aktiv gedämpften Bearbeitungsroboter ist die Entwicklung erweiterter Auslegungsstrategien auf Basis analytischer und numerischer Simulationsmodelle und experimenteller Strukturversuche durchzuführen.

Die grundlegenden Zielsetzungen und damit die Ausgangspunkte für weitere Entwicklungs- und Anwendungsfelder des Verbundprojektes sind:

- Multifunktionale Leichtbaustruktrukturen mit integrierten Sensor-Aktor-Elementen zur aktiven Schwingungskompensation von Werkzeugmaschinen

- Angepasste CNC-Steuerungs- und Regelungsmethoden für selbstadaptierende Bearbeitungssysteme

- Bearbeitungstechnologie hoher Flexibilität, welche sich gegenüber konventionellen Portalfräsanlagen gut in vorhandene Fertigungsprozessketten für Faserverbundstrukturen integrieren lässt

- Kosten- und energieeffizienter Bearbeitungsroboter für Serienanwendungen mittlerer und hoher Stückzahl

Lösungsweg

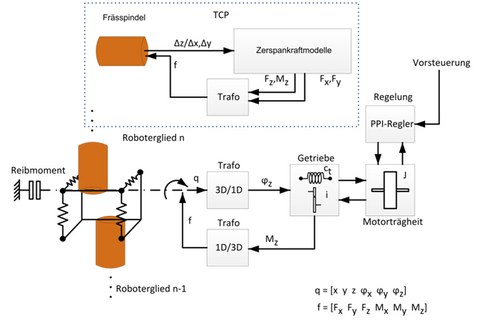

Die Hauptaufgabe des IWM im Verbundprojekt ist die Entwicklung von Berechnungsmodellen zur kinematischen und dynamischen Analyse und Vorauslegung des Leichtbauroboters. Dazu werden die von den Projektpartnern bereitgestellten bzw. messtechnisch ermittelten Daten zur Parametrierung des MKS-Modells des Bearbeitungsroboters aufbereitet. Weiterhin wird ein empirisches Zerspankraftmodell auf der Basis von Zerspanktaftmessungen an FKV-Probekörpern erstellt und in MATLAB/Simulink implementiert. Das Zerspankraftmodell wird in das aus elastisch gekoppelten Starrkörpern bestehende MKS-Modell des Bearbeitungsroboters integriert, um die Rückwirkung des Prozesses auf Maschinenstruktur und Regelung (sog. Stabilitätsregelkreis) in der Simulation zugänglich zu machen. Das Modell des Bearbeitungssystems wird schließlich anhand von Messdaten (Modal- und Betriebsschwingformanalyse) validiert und um das vom ILK entwickelte aktive Schwingungsdämpfungselement („Kompensator“) ergänzt.

Mit Hilfe des gekoppelten Modells aus Strukturmechanik, Regelung und Steuerung sowie Prozess und Kompensator wird die Effektivität der aktiven Schwingungsdämpfung bewertet und das Gesamtsystem optimiert. Dabei können prozessseitig die Eingriffsgeometrien, Drehzahlen, Werkstoffe usw. sowie steuerungsseitig die Bearbeitungsprogramme und die Parameter der aktiven Schwingungsdämpfung variiert werden.

Ergebnisse

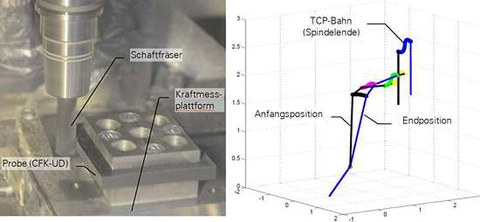

Aus den experimentellen Zerspankraftmessungen (siehe Versuchsaufbau für das Umfangsfräsen im Bild links) wurden Kenngrößen für die Beschreibung der Zerspankräfte an inhomogenen Werkstoffverbunden ermittelt. Hierbei zeigte sich, dass die Zerspankraftkoeffizienten – ähnlich wie bei Stahlwerkstoffen – von der mittleren Spanungsdicke abhängig sind. Werkstoffspe-zifisch konnten auch Abhängigkeiten der ermittelten Koeffizienten von der Faserorientierung bzw. der Bearbeitungsstrategie (Gleichlauf- oder Gegenlauffräsen) nachgewiesen werden. Die Koeffizienten dienen der Parametrierung der Beispielprozesse Umfangsfräsen und Kernlochbohren im Gesamtmodell.

Mit dem Gesamtmodell konnten bereits Bearbeitungsprozesse simuliert und die erwartete prozessbedingte Strukturanregung nachvollzogen werden. Im Bild rechts ist dazu beispielhaft eine simulierte Positionierbewegung des Roboters dargestellt. Anfangs- und Endposition wurden durch einen schwarzen bzw. blauen Vektorzug kenntlich gemacht. Die räumlichen Bewegungsbahnen der Gelenke sowie des TCP sind ebenfalls dargestellt.

Im laufenden Projektjahr wurde das Mehrkörper-Simulationsmodell des Bearbeitungsroboters mit vorliegenden Messergebnissen abgeglichen. Ein Modell des Zerspanprozesses wurde erstellt und mit experimentell ermittelten Zerspankraftkoeffizienten werden parametriert. Robotermodell und Zerspankraftmodell werden zum Modell des Bearbeitungsroboters zusammengeführt. Damit werden zukünftig simulationsgestützt unterschiedliche Dämpfungskonzepte bewertet.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dr.-Ing. Jens Müller

Antriebs- und Steuerungstechnik

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 107 Helmholtzstraße 7a

01069 Dresden