Simulationsgestützte Abstimmung von Ziehkissen

| Laufzeit: | 08/2012 – 07/2014 |

| Finanzierung: | AiF | EFB |

| Bearbeiter: | |

| Kooperation: | Institut für Fluidtechnik, TU Dresden |

Ausgangssituation

Hydraulische Zieheinrichtungen werden bei Tiefziehprozessen auf einfachwirkenden Pressen eingesetzt, um den Materialfluss für einen stabilen Umformprozess zu kontrollieren. Der Betrieb ist jedoch (vor allem bei Mehrpunktziehanlagen) mit hohem Inbetriebnahmeaufwand verbunden, denn für jedes neue Werkstück müssen die Betriebsparameter neu bestimmt und einstellt werden. Dieser Vorgang ist durch die komplexen Wirkzusammenhänge sowie einen hohen Zeit- und Kosten-aufwand gekennzeichnet und erfordert viel Erfahrungswissen. Durch hinreichend genaue (Start-)Betriebsparameter, welche prinzipiell durch die numerische Simulation bestimmt werden können, ließe sich die Inbetriebnahme wesentlich verkürzen. Bislang ist jedoch keine ausreichende Unterstützung der teilespezifischen Inbetriebnahme von Zieheinrichtungen durch Simulation möglich.

Zielstellung

Ziel des Forschungsvorhabens ist die Entwicklung und experimentelle Erprobung einer Methodik zur Vorausbestimmung geeigneter Betriebsparameter von Mehrpunktziehkissen, die in Tiefziehpressen für Produktion und Werkzeugerprobung Anwendung finden. Im Mittelpunkt steht speziell die Bestimmung bauteilspezifischer, zeitlich und örtlich günstiger Sollwertvorgaben für die einzeln ansteuerbaren hydraulischen Antriebe von Mehrpunktzieheinrichtungen. Dazu muss ein Simulationssystem verfügbar gemacht werden, das die Online-Kopplung einer FEM-Simulation für den Umformprozess und einer Systemsimulation für die Maschine (Mechanik, Ziehkissen, Antriebe, Regelung) ermöglicht. Ein solches Simulationssystem gewährleistet die unmittelbare Zugänglichkeit zu den Sollwertvorgaben sowie zu den Reglerparametern und bietet eine große Realitätsnähe. Die Methode soll durch Nutzung praxisüblicher Software mit standardisierten Schnittstellen, durch gründliche, beispielhafte Erprobung einschließlich Untersuchung und Durchführung von Maßnahmen zur Rechenzeitoptimierung und eine ausführliche Dokumentation auch für kleine und mittlere Anwender einfach nachvollziehbar und nutzbar sein.

Projektergebnisse

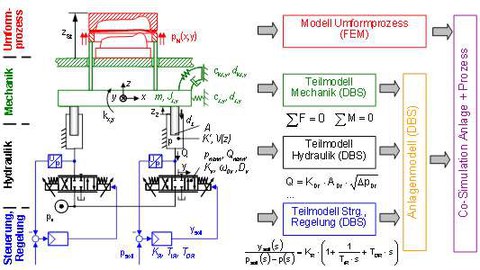

Während der Modellbildung erfolgte die Übertragung der betrachteten Anlage und Umformprozesse in eine ganzheitliche Simulationsumgebung (Bild 1). Für die Teilmodelle der Zieheinrichtung (Mechanik, Hydraulik, Steuerung und Regelung) wurden auf Basis von Konstruktionsunterlagen, Schaltplänen und Messdaten physikalische Ersatzschaltbilder aufgestellt und die Systemgleichungen formuliert.

Die Teilmodelle des Ziehkissens wurden in der Systemsimulation (DBS) umgesetzt und zu einem Gesamtmodell der Anlage zusammengeführt. Die Beschreibung komplexer mechanischer Maschinenteile erfolgte durch modale Ersatzsysteme und kann so in die Systemsimulation oder alternativ in die erweitere FE-Prozesssimulation integriert werden. Für die Anlagenmodellierung wurde das Programm SimulationX angewendet, die Entwicklung des Teilmodells Umformprozess erfolgte im FEM-Programm LS-DYNA. Nach der Bereitstellung einer realistischen Versuchsumgebung innerhalb der gekoppelten Simulation (Bild 2) erfolgte die virtuelle Inbetriebnahme der betrachteten Mehrpunktzieheinrichtung nacheinander für zwei Beispielwerkzeuge. Dazu wurde eine Methodik zur Durchführung des Inbetriebnahme-Prozesses in der Simulation erarbeitet.

Bild 2: Gekoppelte Simulation (schematisch)

Die virtuelle Ermittlung der zeitlichen Sollwertverläufe für die einzelnen hydraulischen Ziehkissenachsen erfolgte manuell durch zielgerichtete Modifikationen zum Erreichen einer optimalen Bauteilqualität. Die mit Hilfe der Simulation ermittelten Sollwertvorgaben für die Zieheinrichtung wurden in der Beispielmaschine implementiert und erprobt (Bild 3).

Bild 3: Virtuelle Inbetriebnahme eines 4-Punkt-Ziehkissens

Veröffentlichungen

|

Penter, L. ; Ihlenfeldt, S. ; Schenke, C. ; Schulze, T. ; Weber, J. : Modelltiefe zur Inbetriebnahme von Umformwerkzeugen auf Pressen mit hydraulischen Mehrpunktziehkissen. In: EFB Kolloquium Blechverarbeitung, 2016 |

| Penter, L. ; Ihlenfeldt, S. ; Hardtmann, A. : Durchgängige Modellierung des Tiefziehens mit erweiterter Maschine-Prozess-Simulation. In: 5th International Conference on Accuracy in Forming Technology, 2015 |

| Weber, J. ; Schulze, T. ; Großmann, K. ; Penter, L. ; Schenke, C. : Simulationsgestützte Abstimmung von Ziehkissen / Europäische Forschungsgesellschaft für Blechverarbeitung e.V. Hannover, 2015 (Nr. 412). – Forschungsbericht. – ISBN 978–3–86776–458–2 |

| Schulze, T. ; Weber, J. ; Großmann, K. ; Penter, L. ; Schenke, C. : Hydraulic die cushions in deep drawing presses - analysis and optimization using coupled simulation. In: ASME/BATH Symposium on Fluid Power and Motion Control, 2015 |

| Großmann, K. ; Penter, L. ; Schenke, C. ; Hardtmann, A. ; Weber, J. ; Lohse, H. ; Schulze, T. : FE forming models including press behavior allow for realistic computation of blankholder force. In: International deep drawing research group. Paris, June 2014 |

| Schenke, C. ; Großmann, K. : Modellierungsansätze und Simulationsmethoden zur Berücksichtigung dynamischer Maschineneigenschaften bei der Blechumformsimulation. In: 13. LS-Dyna Anwenderforum. Bamberg, 2014 |

| Großmann, K. ; Hardtmann, A. ; Penter, L. ; Schenke, C. : System Simulation Methods for Holistic Analyses of Machines an Processes in Forming Technology. In: 16th ITI Symposium. Dresden, 2013 |

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Lars Penter

Senior Engineer Research and Education

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 106 Helmholtzstraße 7a

01069 Dresden