BETON-3D-DRUCK am Institut für Baubetriebswesen

Die TU Dresden entwickelt seit 2014 das Beton-3D-Druckverfahren „CONPrint3D® – Concrete ON-site 3D-Printing“ und ist damit in der weltweiten Spitzenforschung vertreten. Eine modifizierte Autobetonpumpe (ABP) mit integriertem Druckkopf bildet die gerätetechnische Basis des neuartigen Bauverfahrens. Die ABP soll den pastösen Frischbeton geometrisch präzise und kontinuierlich übereinanderschichten. Als Ortbetonbauverfahren soll die Technik direkt auf der Baustelle angewendet werden. Als Druckmaterial wird ein speziell entwickelter Normalbeton mit Gesteinszuschlag bis 16 mm Größtkorn eingesetzt. Es werden monolithische, voll ausgefüllte Betonstrukturen (Massivbaudruck) erzeugt. Der Druckkopf soll so konzipiert werden, dass scharfkantige Wandverbindungen (Wandecken, -T-Verbindungen und -kreuzungen) gedruckt werden können. Damit grenzt sich CONPrint3D® deutlich von anderen Forschungsaktivitäten ab, die vorrangig kleinere Betonstränge „als Endlosschleife“ drucken und dabei „runde“ Ecken produzieren.

CONPrint3D®-Konzept

Das Forscherteam der TU Dresden besteht aus drei Partnern. Die Stiftungsprofessur für Baumaschinen beschäftigt sich mit der maschinentechnischen Anpassung. Das Institut für Baustoffe entwickelt die spezielle Betontechnologie. Die wirtschaftliche Umsetzung auf der Baustelle und Produktivität der Anwendung sowie ein optimiertes Datenmanagement werden vom Institut für Baubetriebswesen sichergestellt.

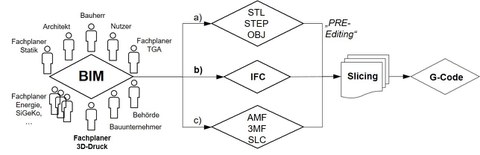

Um Bauwerke autonom mittels Beton-3D-Druck herstellen zu können, müssen die anspruchsvollen Randbedingungen der Bauprozesse inhaltlich und maschinell beherrscht werden. Die Baumaschine muss dazu über speziell aufbereitete Datenstrukturen angesteuert werden und über ein ausgereiftes Datenmanagement verfügen. Als Basis wird ein BIM-Gebäudemodell dienen, das sowohl geometrische als auch materialspezifische Informationen enthält. Die für den Beton-3D-Druckprozess notwendigen Daten sollen aus dem BIM-Modell extrahiert und anschließend über eine durchgängige digitale Prozesskette in Maschinensteuerungsdaten umgewandelt werden. Aktuell ist der Datenfluss beim Beton-3D-Druck nicht durchgängig. Das Institut für Baubetriebswesen befasst sich mit der Modifizierung der Datenprozesskette.

Modifizierung der Datenprozesskette für den Beton-3D-Druck, Quelle: Krause, Otto 2019

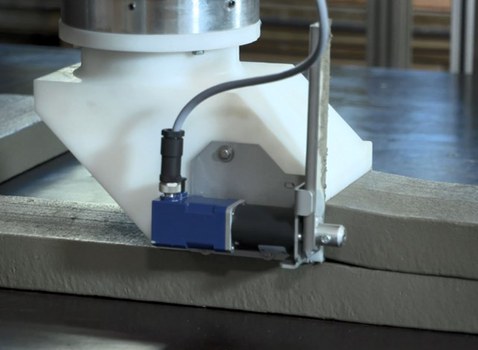

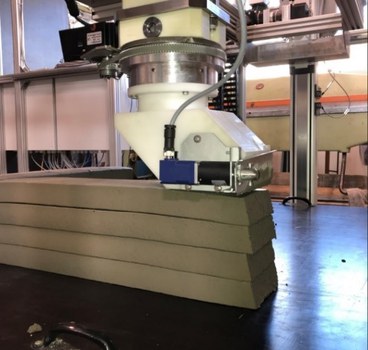

In einem ersten Entwicklungsschritt soll CONPrint3D® den traditionellen Mauerwerksbau ersetzen. Dabei sind signifikante Einsparungen hinsichtlich der Bauzeit und der Baukosten möglich. (Otto, Kortmann, Krause 2020) Die Potenziale des Beton-3D-Drucks sind enorm. Die autonome Umsetzung wird in den kommenden Jahren eine wissenschaftliche und technische Herausforderung. Zur praktischen Untersuchung der technologischen Umsetzung von CONPrint3D® steht ein eigens entwickelter Versuchsstand zur Verfügung. Der Versuchsstand ermöglicht eine maximale Druckgeschwindigkeit in Höhe von 15,0 cm/s (9,0 m/min, 540 m/h). Die Drucköffnung ist in 360° drehbar und hat im dargestellten Bild eine Auslass- und zugleich Druckgeometrie von (B · H =) 15,0 cm · 5,0 cm. Die so gedruckten Betonschichten sind weltweit einzigartig. Insbesondere die Höhe der gedruckten Schicht von 5,0 cm ist ein Alleinstellungsmerkmal gegenüber anderen Forschungsaktivitäten.

Die Forschungsaktivitäten zu CONPrint3D® wurden seit 2014 stetig fortgeführt und sind aktuell auf einem Stand, der belastbare Aussagen und Annahmen zur späteren Umsetzung auf der Baustelle zulässt. Die bereits abgeschlossenen Forschungsprojekte CONPrint3D®, CONPrint3D® Ultralight, digiCON2 sollen um weitere Entwicklungsaktivitäten, insbesondere im Hinblick auf ein anwendungsreifes Datenmanagement und praxisgerechte Lösungen zur Integration von Bewehrungsstrukturen, erweitert werden. Außerdem soll bis Ende 2020 ein Hausprototyp aus gedrucktem Beton mit den Abmessungen (L) 6,0 m ∙ (B) 3,0 m ∙ (H) 2,7 m im Maßstab 1:1 erstellt werden.

Veranstaltungen zum Thema Beton-3D-Druck und andere digitale Betonbauverfahren

Im Rahmen der Forschungsaktivitäten sind Publikationen zum Thema Beton-3D-Druck entstanden.