Numerische und experimentelle Untersuchungen zur gezielten Beeinflussung des Lichtbogens und des Schweißbads beim Schutzgasschweißen durch die Schutzgaseigenschaften und die Schutzgaszusammensetzung

|

Förderinstitution: AiF/DFG Cluster Lichtbogenschweißen |

Projektnummer: IGF-Nr. 15.774 B / DVS-Nr. 03.082 |

|

Ansprechpartner: |

Laufzeit: 01.09.2008 – 31.08.2010 |

|

Abschlussbericht: |

Kurzbeschreibung:

Beim WIG-Schweißen werden in der Praxis überwiegend das inerte Schutzgas Argon oder Schutzgasgemische aus Argon mit Helium, Wasserstoff oder Stickstoff verwendet. Die Gasauswahl erfolgt gegenwärtig hauptsächlich aus werkstofftechnischen und nur teilweise aufgrund von verfahrenstechnischen und wirtschaftlichen Überlegungen. Bisher werden zur Gasauswahl Unterlagen der Gashersteller oder der Fachausbildung verwendet. Aus den Erfahrungen ist bekannt, dass Wasserstoff- und Heliummischungen erhöhte Schweißgeschwindigkeiten im Vergleich zu Rein-Argon ermöglichen.

In der Praxis ist die Auswahl einer geeigneten Schutzgasmischung jedoch mit einem hohen Aufwand zur Bestimmung der Verfahrensparameter und Anwendungsvorteile verbunden. Zur Sicherung der Wettbewerbsfähigkeit schweißtechnischer Unternehmen ist es notwendig, die Verfahrensvorteile systematisch zu charakterisieren und somit Wettbewerbsvorteile durch das Anwenden spezieller Gasgemische aufzuzeigen. Im Rahmen des Vorhabens erfolgte eine umfassende Analyse der Wechselwirkungen zwischen der Schutzgaszusammensetzung und den Lichtbogeneigenschaften sowie dem Einbrandverhalten. Dabei wurden durch Staudruck- und Energiedichtemessungen die Eigenschaften des Lichtbogens für Rein-Argon und Argon-Helium, -Wasserstoff und –Stickstoff charakterisiert, mittels Sensitivanalysen die physikalischen Ursachen erläutert und die Vorteile durch Schweißversuche gezeigt.

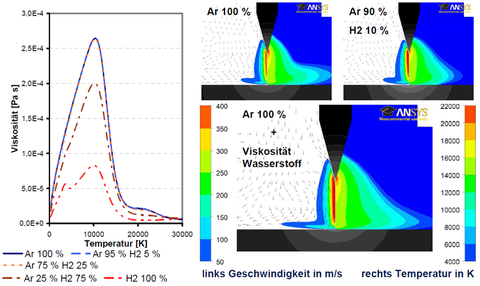

Für die Sensitivanalysen wurde ein WIG-Lichtbogenansatzmodell entwickelt und angewendet. Dieses ermöglicht die numerische Analyse von unterschiedlichen Schutzgasmischungen, Stromstärken und Lichtbogenlängen.

Folgende Wirk-Zusammenhänge wurden erkannt:

- Helium und Wasserstoff führen zu einer signifikanten Erhöhung des Energieeintrages in das Bauteil, der Einfluss von Stickstoff ist im Vergleich dazu gering. Der erhöhte Energieeintrag wird durch die erhöhte thermische Leitfähigkeit aller Schutzgaskomponenten sowie die Größen der inneren Energie bei den molekularen Gasen verursacht. Dies kann zur Erhöhung der Prozesswirtschaftlichkeit durch die Verdopplung bzw. sogar Verdreifachung der Schweißgeschwindigkeit im Vergleich zu Rein-Argon genutzt werden.

- Die Verringerung des Staudruckes ist bei heliumhaltigen Lichtbögen abhängig von der Lichtbogenlänge. Bei geringen Lichtbogenlängen von 2 mm sind Argon-ähnliche Staudrücke vorhanden. Durch die Erhöhung der Lichtbogenlänge tritt jedoch nahezu proportional zur Längenänderung eine Verringerung des Staudruckes ein. Diese Eigenschaft wird neben dem bereits bekannten Einfluss der Dichte v. a. durch die erhöhte Viskosität sowie höhere thermische Leitfähigkeit bei heliumhaltigen Gasen im Vergleich zu Rein-Argon verursacht. Für die Schweißpraxis kann dieser Effekt z. B. für das Schweißen von Werkstoffen mit geringer Viskosität genutzt werden, um infolge des geringeren Staudruckes Humpingeffekte zu verringern.

- Eine weitere Möglichkeit den Staudruck auch bei Rein-Argon zu beeinflussen, ist die Anpassung des Elektrodenanspitzwinkels. Bei 20 – 30° Anspitzwinkel ist das Maximum des Staudruckes vorhanden, durch eine Vergrößerung des Winkels kann jedoch der Staudruck gemindert werden.

- Die deutliche Erhöhung des Staudruckes bei wasserstoff- und stickstoffhaltigen Gasen wird durch deren Größen der inneren Energie sowie elektrische und thermische Leitfähigkeit hervorgerufen.

- Für den Einsatz von stickstoffhaltigen Gasgemischen muss aus den Untersuchungen geschlussfolgert werden, dass diese verfahrenstechnisch nur wenig Einfluss haben, sondern bei diesen Gasen der metallurgische Effekt zur Gewährleistung eines ausreichenden Austenitanteils bei Duplexstählen von Bedeutung ist. Die Untersuchungen haben eindeutig den verfahrenstechnischen Vorteil beim Einsatz von Schutzgasgemischen für das WIG-Schweißen von Stahlwerkstoffen aufgezeigt.

Dennoch wird in der Praxis oftmals auf den Einsatz von Schutzgasgemischen aufgrund der erhöhten Gaskosten verzichtet. Eine Recherche zu den Schweißnahtkosten zeigte jedoch, dass der Anteil an Kosten für die Schutzgase nur 1 - 2 % der Gesamtkosten beträgt. Daraus ist zu schlussfolgern, dass bei der Schutzgasauswahl auch die Vorteile von Gasgemischen bezüglich der Erhöhung der Schweißgeschwindigkeit oder Verringerung der Schweißstromstärke bei konstanten Einbrandprofilen im Vergleich zu Argon berücksichtigt werden sollten.

Zur KMU-gerechten Aufbereitung der Ergebnisse wurde aus den Betrachtungen ein Algorithmus zur metallurgischen und verfahrenstechnischen Gasauswahl erarbeitet. Dieser soll das Verständnis der Anwender für den Einfluss der Schutzgase erhöhen und die Schutzgasauswahl erleichtern. Neben den Anwendern profitieren die Hersteller technischer Gase von den Ergebnissen des durchgeführten Projektes. Sie können mit den nun wissenschaftlich belegten Zusammenhängen zwischen Schutzgas und Lichtbogeneigenschaften ihren Kunden das Potential der Gase besser und wissenschaftlich fundiert aufzeigen. Zum anderen können die Erkenntnisse bzw. das Simulationsmodell für die Entwicklung neuer Gase genutzt werden. Hierfür exemplarisch ist die Entwicklung eines WIG-Prozessgases, v. a. für das automatisierte Schweißen von austenitischen Werkstoffen. Das Gas ermöglicht eine erhebliche Steigerung der maximalen Schweißgeschwindigkeit gegenüber Argon und Argon-Helium bzw. Argon-Wasserstoff. Es ist festzustellen, dass diese Ergebnisse bei bzw. durch eine hohe Schweißstromstärke generiert werden.