FEM-MKS-Sim – Simulationsumgebung für die elastische Mehrkörpersimulation

Inhaltsverzeichnis

| Projektname | FEM-MKS-Sim – Simulationsumgebung für die elastische Mehrkörpersimulation |

| Bearbeiter | Dipl.-Ing. Tobias Vonstein |

| Zielstellung |

Verbesserung der Abbildungsgüte elastischer Mehrkörpersimulationen durch die Implementierung neuer Ansätze zur Schnittstellenmodellierung im Rahmen der FEM-MKS-Kopplung |

| Förderer |

Fachhochschule Südwestfalen |

Kurze Beschreibung

In einem starren Mehrkörpersystem (MKS) werden die Rand- und Koppelbedingungen ausschließlich mit Verbindungselementen und Gelenken realisiert. Diese werden in den Bezugspunkten der Einzelkörper definiert, welche i.d.R. den Freiheitsgrad sechs besitzen. Steifigkeits- und Dämpfungseigenschaften der Lager werden dann in den Verbindungselementen definiert. Wird ein elastisches Mehrkörpersystem (EMKS) mittels der FEM-MKS-Kopplung realisiert, gestaltet sich dieser Prozess weitaus schwieriger. Im Gegensatz zu einem starren Körper wird mittels eines FE-Modells die räumliche Steifigkeits- und Massenverteilung des realen Körpers abgebildet. Werden die Rand- und Koppelbedingungen bei einem FE-Modell ohne weiteres auf einen Bezugspunkt kondensiert, so geht ein Großteil der gewonnenen Abbildungsgüte verloren.

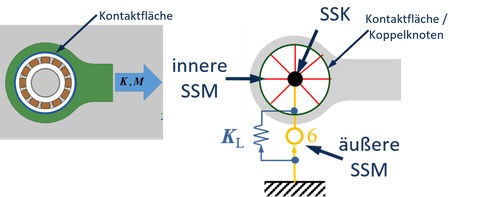

Für die Kontaktmodellierung werden in einem FE-Modell üblicherweise Flächen verwendet, punktförmige Lasteinleitungen werden vermieden. Im Hinblick auf die Kontaktflächen in einem realen Modell - z.B. zwischen Lageraussenring und Lagerauge - ist auch der physikalisch korrekte Modellierungsansatz eine flächige oder linienförmige Verteilung der Lasten auf die FE-Struktur, siehe Abbildung 1 (links).

Im Hinblick auf die Modellordungsreduktion (MOR) wäre dann für jede Lasteinleitungsstelle ein Master-Knoten auf der Oberfläche der FE-Struktur erforderlich. Dieses Vorgehen ist jedoch nicht praktikabel, da die Dimension des reduzierten FE-Modells durch die Anzahl der Master-Koordinaten bestimmt wird. Gleichermaßen würde die Komplexität des EMKS-Modells ansteigen. Daher hat sich ein anderer Ansatz etabliert, welcher als Schnittstellenmodellierung (SSM) bezeichnet wird.

Die Last wird über einen zentralen Schnittstellenknoten in das FE-Modell eingeleitet und gleichmäßig auf die Kontaktfläche verteilt. Die in der Kontaktfläche liegenden Knoten werden als Koppelknoten bezeichnet. Zwischen dem Schnittstellenknoten und den Koppelknoten werden Abhängigkeiten in Form von Bindungsgleichungen oder Verbindungselementen definiert, die fortan als innere Bindungen bezeichnet werden. Die Auswahl und Definition dieser inneren Bindung wird nachfolgend als innere SSM bezeichnet, siehe Abbildung 1 (rechts).

Die innere SSM ermöglicht es nachfolgend, die Rand- und Koppelbedingungen - wie im starren MKS - mit Verbindungselementen und Gelenken zu realisieren. Diese werden in den Schnittstellenknoten der reduzierten FE-Modelle definiert, welche deshalb auch den Freiheitsgrad sechs besitzen müssen. Die hierfür verwendeten Verbindungselemente und Gelenke werden fortan als äußere Bindungen bezeichnet. Ihre Auswahl und Definition wird als äußere SSM bezeichnet, siehe Abbildung 1 (rechts). Im Hinblick auf die Modellkomplexität werden Lager- und Führungselemente in den FE-Modellen i.d.R. nicht geometrisch ausmodelliert. Ihre Abbildung ist deshalb - ähnlich wie im starren MKS - Teil der SSM.

Die inneren Bindungen werden üblicherweise in Form eines Preprocessing im FE-Programm definiert. Entsprechende Softwarepakte stellen vor allem drei Modellierungsmöglichkeiten zur Verfügung. Einerseits können starre Bindungen verwendet werden, welche zu einer Aussteifung der Kontaktfläche führen. Andererseits stehen lastverteilende Bindungen zur Verfügung, welche die Kontaktfläche überhaupt nicht aussteifen. Als dritte Kategorie kommen elastische Bindungen zum Einsatz, deren dynamisches Verhalten über Massen-, Steifigkeits- und Dämpfungseigenschaften definiert werden kann.

Die SSM hat einen großen Einfluss auf die Abbildungsgüte des gesamten EMKS. Im Rahmen der FEM-MKS-Kopplung stellt sie derzeit eine der größten Herausforderungen dar.

Das Zerlegen des realen Systems in Einzelkörper muss nach dem Schnittprinzip erfolgen. In der Kontaktfläche muss eine äquivalente Koppelbedingung definiert werden, welche die Steifigkeit der angrenzenden Bauteile hinreichend genau modelliert. Folglich ergibt sich, dass sich die Wahl der Bindungssteifigkeit stets nach dem realen System richten muss. Im Falle einer Wälzlagerverbindung muss die SSM z.B. vor allem die Bindungssteifigkeit des Lagers und der Welle hinreichend genau abbilden, siehe Abbildung 1. Da die Modellierung der räumlichen Bindungssteifigkeit von Lager und Welle mittels eines diskreten Federelements in der äußeren SSM nicht hinreichend genau möglich ist, kann dies nur im Rahmen der inneren SSM erfolgen.

Einheitliche Lösungen für die Festlegung der Bindungssteifigkeit sowie geeignete Bindungsformulierungen fehlen bisher in kommerzieller Software. Das Vorgehen muss hierbei vor allem auf den Verbindungstyp, z.B. Wälzlager, Linearführung, Schraubverbindung oder Schweißnaht, abgestimmt sein. Im Rahmen des Projekts soll ein einheitliches Vorgehen für die Festlegung der Bindungssteifigkeit auf Grundlage neuartiger Bindungsformulierungen definiert werden. Der neue Ansatz basiert auf der Annahme, dass die Abbildungsgüte optimal wird, wenn die Bindungssteifigkeit der inneren Bindung in der SSM die Bindungssteifigkeit der realen Verbindung möglichst genau abbildet. Nach Erstellung und Validierung der neuen Algorithmen soll die Prozesskette im Rahmen einer Simulationsumgebung nutzbar gemacht werden.

Aktueller Stand

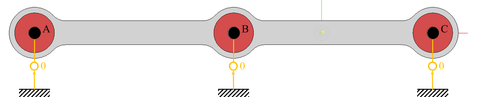

Im Rahmen einer Voruntersuchung wurden zunächst drei Ersatzmodelle mit einem virtuellen Referenzmodell inkl. Lager (Abbildung 2) verglichen. In den drei Ersatzmodellen wurde die innere SSM testweise mit den drei verfügbaren inneren Bindungen (starr, lastverteilend, elastisch) ausgeführt. Die Lagersteifigkeit wurde mittels eines 0D-Federelements im Rahmen der äußeren SSM abgebildet. Anschließend wurde eine numerische Modalanalyse durchgeführt. Die Eigenfrequenzen der einzelnen Ersatzmodelle wurden mittels NRFD (Normalized Relative Frequency Difference) mit den Eigenfrequenzen des Referenzmodells verglichen.

Die Verwendung der starren Bindung in der inneren SSM und die Modellierung der Bindungssteifigkeit mit einem 0D-Federelement im MKS (äußere SSM) stellt die derzeit üblichste Methode im Rahmen der FEM-MKS-Kopplung dar. Jedoch führte dieses Vorgehen im Rahmen der Voruntersuchung zu einer relativen Abweichung der Eigenfrequenzen von bis zu 50%. Die Verwendung einer lastverteilenden Bindung führte zu einer relativen Abweichung der Eigenfrequenzen von bis zu 30%.

Diese - eigentlich nicht hinnehmbaren - Abweichungen lieferten die Motivation für die Erprobung einer elastischen Bindung, welche die Bindungssteifigkeit des Lagers möglichst genau abbildet. Jedoch war in den verfügbaren Softwarepaketen keine Bindungsformulierung vorhanden, welche die [6x6]-Steifigkeitsmatrix eines Lagers zwischen dem Schnittstellenknoten und der Kontaktfläche abbilden kann. Aus diesem Grund wurde die benötigte Bindungsformulierung neu entwickelt und in der Open-Source-FE-Software Code_Aster implementiert.

Der Vergleich des Ersatzmodells mit elastischer Bindung mit dem Referenzmodell führte zu einer relativen Abweichung der Eigenfrequenzen von unter 5%, wenn die Bindungssteifigkeit mit der Lagersteifigkeit übereinstimmt und im Rahmen der äußeren SSM eine kinematische Bindung verwendet wird. Die Verwendung der neu entwickelten elastischen Bindung führt somit zu einer deutlichen Verbesserung der Abbildungsgüte in hinnehmbare Bereiche; die eingangs getroffene Annahme wird - für den untersuchten Anwendungsfall - bestätigt.

Derzeit ist die Validierung des neuen Ansatzes im Rahmen praktischer Versuche in Arbeit. Die dynamischen Eigenschaften von Bauteilen – in denen unterschiedliche Lagerelemente verbaut sind – sollen im Rahmen einer experimentellen Modalanalyse ermittelt und anschließend mit den Simulationsergebnissen verglichen werden. Die Bauteile sind hierbei ähnlich dem in Abbildung 2 dargestellten Referenzmodell, jedoch enthalten Sie übliche Lagerelemente, wie z.B. Wälzlager. Mittels dieses Vorgehens soll der neue Ansatz im nächsten Schritt auf diverse Verbindungselemente (z.B. Wälzlager und Linearführungen) übertragen und erprobt werden. Abschließend erfolgt die Validierung am Modell einer 5-Achs-Präzisionsfräsmaschine, welche diverse Lager- und Führungselemente enthält. Der Vergleich der Simulationsergebnisse mit den Messergebnissen einer experimentellen Modalanalyse und einer Betriebsschwingformanalyse soll Aufschluss über die industrielle Anwendbarkeit des neuen Ansatzes geben.

Veröffentlichungen

- Beitelschmidt, M.; Vonstein, T.; Lein, C.: Verification and Optimization of Reduced FE-Models with Regard to Specific Boundary Conditions within the MBS-Assembly, NAFEMS European Conference on Coupled MBS-FE Applications, Turin, Italien, Oktober 2015.