Haftreibungserhöhung von Klemmscheiben (Rundtischklemmung)

Inhaltsverzeichnis

Wichtige Daten im Überblick

| Projekttitel: | Haftreibungserhöhung von Klemmscheiben (Rundtischklemmung) |

|---|---|

| Laufzeit: | 10/2019 – 06/2022 |

| Verbundvorhaben: | ja |

| Finanzierung: |

Förderung der Industriellen Gemeinschaftsförderung |

| Förderkennzeichen: | IGF 20 839 BR |

| Bearbeiter: | Dipl.-Ing. Richard Zschech |

|

Kooperation: |

VDW – AK 5, Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU |

| Logline: | Zusammen mit dem Fraunhofer IWU wird versucht, durch gezielte Oberflächenbeeinflussung und -gestaltung die Haftreibungswerte von Klemmscheiben zu erhöhen. |

Zielstellung

Motivation

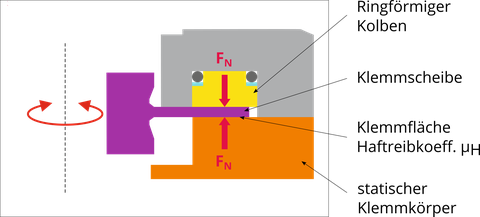

Für die mehrseitige, 4- und 5-achsige, spanende Bearbeitung von Werkstücken kommen in der Regel Rundtische zum Einsatz (siehe Abb. 1, links). Diese erlauben es, die Werkstücke kontinuierlich zu drehen bzw., in Verbindung mit einer Schwenkachse, zu drehen und zu schwenken und damit eine interpolierende Bearbeitung in den verfügbaren räumlichen Bewegungsfreiheitsgraden auszuführen. Allerdings sind die dabei realisierbaren Vorschubkräfte und -momente durch die verwendeten Antriebssysteme der Rundtische begrenzt. Für schwere Bearbeitungen in Kombination mit Schwenkachsen sowie zur Erfüllung der Sicherheitsanforderungen verfügen Rundtische über Klemmeinheiten. Diese verhindern durch eine reibschlüssige Klemmung ein Verdrehen des Tisches auch unter höchsten Prozesslasten und ermöglichen zudem eine Notbremsung im Fehlerfall.

Lösungsansatz

Aufgrund gestiegener Anforderungen an Werkzeugmaschinen benötigen führende Anlagenhersteller Innovationen im Aufbau derzeitiger Klemmsysteme zur Verbesserung der Systemkennwerte bei neutralen bzw. verringerten Herstellkosten. Ziel des Vorhabens ist es, eine weitere Steigerung der statischen Scherkräfte im Allgemeinen und im Speziellen der Klemmmomente an Rundtischen von Werkzeugmaschinen durch die Erhöhung des erzielbaren Haftreibkoeffizienten μ0 sowie durch die Minimierung des Reibwertfensters (Schwankung des Haftreibkoeffizienten μ0) zu erreichen.

Abb. 1: Schematischer Aufbau einer Rundtischklemmung

Lösungsweg

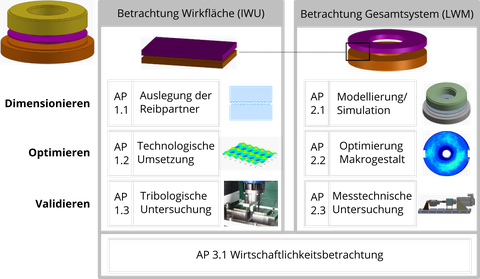

Die Vorgehensweise im Projekt ist in zwei Säulen gegliedert – die Betrachtung der Haftreibungs-Wirkfläche (hier Modellfläche 30 mm x 30 mm) und die Betrachtung des Gesamtsystems der Klemmeinheit (im Äquivalenz-Versuchsstand) –, wobei beide Säulen eng interagieren. Das Projekt zielt auf eine breite simulative und experimentelle Bewertung der entwickelten Technologien zur Erhöhung des Haftreibungskoeffizenten und führt iterative Optimierungen durch. Es werden unter Anwendung simulationsgestützter Methoden neue Werkstoff- und Oberflächenkombinationen zur gezielten Reibwerterhöhung untersucht (AP1.1) und fertigungstechnisch qualifiziert (AP1.2). Auf Basis der umfangreichen Probenbereitstellung der neu entwickelten Modellflächen werden anschließend grundlegende tribologische Untersuchungen (AP1.3) sowie für ausgewählte Reibpaarungen Dauerversuche (AP2.3) durchgeführt. Letztere werden zusätzlich jeweils hinsichtlich ihrer Makrogestalt und insbesondere des Traganteils mit Beschreibung zum Forschungsantrag Seite 15 den im AP2.1 entwickelten Modellen optimiert (AP2.2). Basierend auf den gewonnenen Ergebnissen am Äquivalenz-Versuchsstand (AP2.3) erfolgt eine Weiterentwicklung und Verbesserung dieser Simulationsmodelle (AP2.1). Eine Wirtschaftlichkeitsbetrachtung (AP3) zeigt das Potenzial einer industriellen Umsetzung auf.

Abb. 2: Projektstruktur

Aufgebauter Versuchsstand

Abb. 3: Aufgebauter Versuchsstand mit zwei Versuchsträgern

Reale Wirkstelle

Abb. 4: Reale Wirkstelle mit zwei eingespannten Proben im Eingriff

Funktionsweise

Vid. 1: Prinzipdarstellung eines typischen Messzyklus © LWM / TU Dresden

Versuchsstand in Action

Vid. 2: Echtzeitaufnahme des realen Versuchsstandes bei einem typischen Messzyklus © LWM / TU Dresden

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dipl.-Wirt.-Ing. (BA), Dipl.-Ing. Richard Zschech

Antriebs- und Steuerungstechnik

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 203 Helmholtzstraße 7a

01069 Dresden