Projektziele

Inhaltsverzeichnis

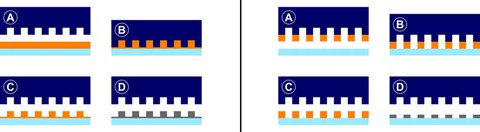

a) Softlithographie

Die Herstellung der nanostrukturierten Schichten erfolgt schonend mittels Softlithographie (µCP 3.0 Mikrokontaktdrucker der Firma GeSiM mbH). Die in einem Silizium-Master gefertigten Nanostrukturen werden zunächst mit einem PDMS-Block (Sylgard 184, Dow Corning ) abgeformt. Der Arbeitsstempel wird dann mit der Tinte / der Precursorlösung getränkt und pneumatisch auf die Oberfläche gepresst. Alternativ kann auch mit einem nicht mit Probe getränktem Stempel direkt in eine dünne Schicht des Precursors / der Tinte gedruckt werden. Der zuletzt genannte Druckprozess wird auch als Nano-Imprint-Lithographie bezeichnet, der zuerst genannte als Mikrokontaktdrucken (Abb. 1). Fein aufgelöste Strukturen von bis zu 400 nm Linienbreite und die geringe Dicke der Schichten sind entscheidend, um transparente Schichten zu erzeugen.

Abb. 1: Schematische Darstellung des Druckprozesses bei der Nano-Imprint-Lithographie (links) und des Mikrokontaktdruckens (rechts). Abgeformter Stempelkörper (dunkelblau), Precursor (orange) und Substrat (hellblau).

b) Entwicklung von druckfähigen Tinten und resultierende Strukturen

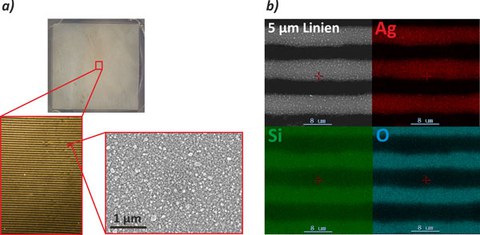

Als Tinten konnten lösliche Silberkomplexe sowie polymere Precusoren verwendet werden. Ein Beispiel für einen Silberkomplex ist der Ag-Pyrrolidon-Komplex [Ag(Pyl)2NO3] (Pyl = 2-Pyrrolidon) bei dem durch Zugabe vom tert-Butylpyrrolidon eine Kristallisation während des Druckens verhindert werden kann. Durch UV-Bestrahlung und Tempern bei 220°C konnten sowohl kompakte Schichten als auch nach dem Druckprozess strukturierte Schichten erhalten werden (Abb. 2).

Abb. 2: a) 1x1 cm2 Linienstruktur aus Silber mit lichtmikroskopischer Vergrößerung und REM-Bild der Linie. b) EDX Mapping der Struktur

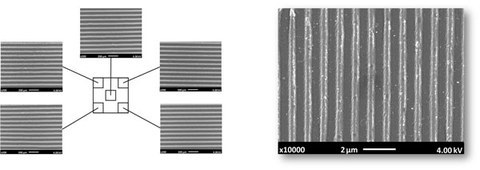

Zur Herstellung von TCO-Schichten wurde die Pechini-Methode verwendet. Dafür werden Metallsalze, hier Cadmiumnitrat und Zinnzitrat, zur Herstellung von Cadmiumzinnoxid (CTO) in einer salpetersauren Mischung aus Ethylenglykol und Zitronensäure gelöst. Durch moderates Erwärmen während des Druckprozesses wird das Lösemittel verdampft und es kommt gleichzeitig zur Polykondensation. Durch Kalzinieren bei 700°C konnten Linienstrukturen mit einer Linienbreite von bis zu 400 nm und einem Linienabstand von 600 nm herge-stellt werden (Abb. 3). Diese strukturierten TCO-Schichten weisen eine Transmission von über 80% auf und können somit als transparente Elektroden verwendet werden.

Abb. 3: REM-Aufnahme von 20µm Linien aus CTO, rechts von 400 nm Linien

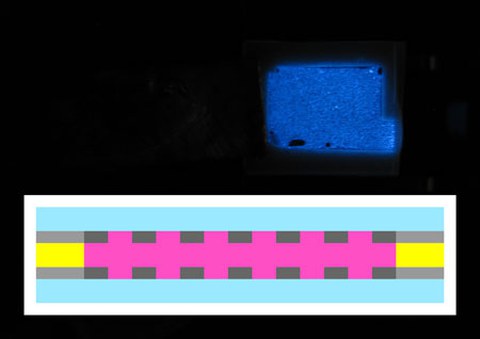

c) Herstellung von Leuchtfolien als Demonstratoren

Für den Einsatz in Leuchtfolien wurden strukturierte Elektroden aus CTO verwendet. Zur Herstellung der Leuchtfolie wird ein Leuchtstoff aus mikrokristallinem ZnS:Cu in einer Acrylatmatrix zwischen zwei Elektroden gepresst und anschließend mittels UV-Strahlung gehärtet (Abb. 4, Einschub). Die so hergestellten Lampen können mit Wechselstrom angeregt werden und zeigen eine blaue Lumineszenz (Abb. 4).

Abb. 4: Foto eines EL-Bauteiles mit CTO- Elektroden. Einschub: Schematischer Aufbau des Bauteils: Glassubstrate (hellblau), transparente Elektrode (dunkelgrau), elektrischer Kontakt (hellgrau), dielektrischer Abstandshalter (gelb) und Farbstoff (pink)