Conception and construction of a test bench for facades

Table of contents

Projektdaten

| Titel | Title Konzeption und Bau eines Fassadenprüfstands | Conception and construction of a test bench for facades Förderer | Funding Institut für Massivbau Zeitraum | Period 04.2013 – 06.2013 Leiter | Project Manager Dr.-Ing. Harald Michler Bearbeiter | Contributor Dipl.-Ing. Sabine Weller, Philipp Kleinwort |

Bericht aus dem Jahrbuch 2013

Ein eigener Fassadenprüfstand

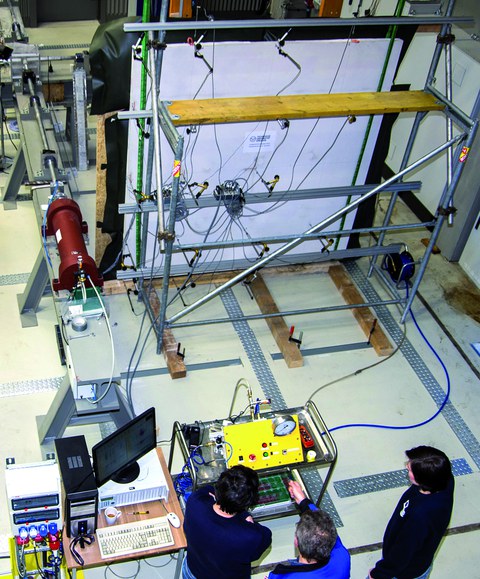

Fassadenprüfstand mit eingebauter Fassadenplatte

Für die Durchführung von Zulassungsversuchen an Fassadenplatten wurde ein großformatiger Fassadenprüfstand für Platten mit einer Größe von 2,4 m × 2,4 m konzipiert und im Otto-Mohr-Laboratorium aufgebaut. Ein Umbau auf größere Platten ist problemlos möglich.

Der Prüfstand besteht aus einer freitragenden Wand, zusammengesetzt aus einem Stahlskelett mit einer flächenbildenden Holzverkleidung als Widerlager für die Luftschläuche. Am Stahlskelett wird die zum Plattensystem gehörige Unterkonstruktion des Fassadensystems befestigt und wiederum an dieser die Fassadenplatte eingehängt.

Wahlweise kann Windsog oder Winddruck simuliert werden. Die Belastung wird mit drei an die Größe der Fassadenplatte angepassten Luftkissen aufgebracht, die zwischen der Tragstruktur und der zu prüfenden Fassadenplatte eingelegt werden. Die Unterteilung in mehrere Kissen ist notwendig, um ein vollflächiges Anliegen der Kissen und damit eine vollflächige Beanspruchung der Platte sicherzustellen. Die Kissen sind parallel geschaltet und werden über einen Kompressor mit Druckluft versorgt. Dieser wird in jedem einzelnen Kissen separat gemessen und als Eingangsgröße für die Steuerung verwendet. Dies ist notwendig, da mit relativ kleinen Luftüberdrücken gearbeitet wird und verhältnismäßig große Volumen zu befüllen sind. Durch die Länge der erforderlichen Luftzuführungen entstehen aerodynamische Widerstände beim Befüllen, die entsprechend zu berücksichtigen sind. Je höher der Befüllungsdruck (und damit die Belastung) wird, desto weniger spielen diese aerodynamischen Widerstände eine Rolle, auch da die zu transportierenden Luftvolumina bei den höheren Drücken abnehmen. Ab einem Kissenüberdruck von ca. 10 Millibar war keine Druckdifferenz in den einzelnen Kissen mehr messbar.

Typischerweise wird mit Beanspruchungen um die 2 kN/m² gearbeitet, was einem Luftüberdruck von 20 Millibar in den Kissen entspricht. Bei einem Luftüberdruck von 100 mbar (10 kPa) liegt die Plattenbeanspruchung schon bei 10 kN/m². Damit wäre im Test ein globaler Sicherheitsfaktor von 5 erreicht. Die Luftkissen können bis zu einem Luftüberdruck von 200 Millibar verwendet werden.

Bei den ersten Versuchen haben die getesteten Platten immer das theoretisch ermittelte Verformungsbild gezeigt. Damit wurde der Nachweis erbracht, dass die Belastung vollflächig erfolgt ist. In den aktuell durchgeführten Versuchen wurden Beanspruchungen von 7,2 kN/m² erreicht, bevor ein prognostiziertes Versagen in den Verankerungen erfolgt ist.