Dec 07, 2021

One hybrid structure per minute

Generic hypro structure

Automated manufacturing process for overmoulded composite-metal structures ready for operation - important milestone reached in project hypro

The project "hypro - holistic implementation of hybrid design in series production" reaches an important milestone on the way to a series-ready and competitive production of hybrid components. In the process development centre of the ILK at TU Dresden, an automated manufacturing cell was set up and put into operation. It enables the production of overmoulded composite-metal hybrid components at cycle times of one minute and less.

Adhesively bonded thermoplastic hybrid structures offer a high potential for weight reduction, especially for geometrically complex and highly loaded lightweight structures. By overmoulding thermoplastic composites or metal sheets, cycle times of less than one minute can be achieved making it an economically attractive option for large series production of hybrid components. However, the metal surface must be carefully pre-treated to achieve an excellent adhesion. Today, this pre-treatment of the sheet metal still requires a high effort, hindering the large-scale implementation of hybrid design.

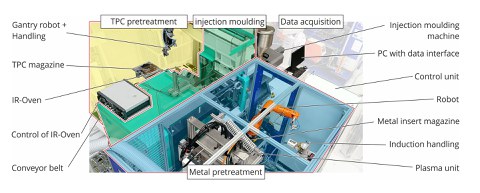

The BMBF project hypro aims to close this gap and build up a comprehensive understanding of thermoplastic hybrid structures. For this purpose, the project consortium, coordinated by Brose Fahrzeugteile SE & Co. KG, Bamberg, developed an automated manufacturing cell. It uses injection-moulding technology to combine deep-drawn steel sheets with thermoplastic composite patches and overmould both with fibre-reinforced plastics. To achieve a highly loadable interface, the metal is cleaned and coated inline using plasma technology. Afterwards the adhesion-promoting plasma coating is activated by warming the steel part. A novel induction handling system is developed, which heats the steel within a few seconds and transfers it into the injection mould. The composite is warmed as well and formed on the metal by closing the injection mould. Afterwards both are overmoulded.

Automated hypro manufacturing cell

The manufacturing cell is coordinated by a central control unit. It monitors each individual process step, regulates the process parameters and responds to process variations, such as changes in heating rates. Above that, the control unit continuously records all relevant process quality and environmental data, logs it in a component-specific database on the IoT platform 'Detact' and thus creates a process-data set for each manufactured part. In the next steps, extensive process studies in quantities up to 10,000 will be performed to create knowledge about the complex process-structure-property interaction as well as relevant process parameters for the economical production of highly loadable hybrid components. The goal of the project consortium is thus within reach: the transfer of the thermoplastic composite-metal hybrid design into large-scale production with cycle times of less than one minute.

The project hypro (funding code 03XP0284A-J) is funded by the Federal Ministry of Education and Research on the basis of a resolution of the German Bundestag under the supervision of the Project Management Agency Jülich PTJ.

Project management ILK:

Prof. Dr. habil. Maik Gude, Chair of Lightweight Design and Structural Assessment

Contact ILK:

Dr.-Ing. Robert Kupfer, Neutral Lightweight Engineering

E-Mail: , Tel.: +49 (0)351 463-38749