3D-Bauteile aus Blech und Textil durch umformende Verbundherstellung

| Laufzeit: | 01/2011 – 03/2013 |

| Finanzierung: | Arbeitsgemeinschaft industrieeller Forschungsgemeinschaften "Otto von Guericke" (AiF), Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB) |

| Bearbeiter: | Dr.-Ing. André Hardtmann Dipl.-Ing. Sven Bräunling |

| Kooperation: | Dr.-Ing. Olaf Distel (Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik) Dr.-Ing. Georg Haasermann (Institut für Festkörpermechanik) |

Zielstellung

Forschungsziel ist ein innovatives Verfahrens zur In-Situ-Umform-Sandwich-Erzeugung (USE) zur Herstellung qualitätsgerechter, komplex gestalteter Textil-Blech-Verbund-Bauteile (TBV-Bauteile) aus Metallblechen und endlosfaserverstärktem Thermoplast für den Maschinen- und Fahrzeugbau. Das USE-Verfahren ist eine Einschritttechnologie, um die Voraussetzungen für eine wirtschaftliche Fertigung zu schaffen. Die qualitätsgerechte Reproduzierbarkeit der Technologie und die praktische Umsetzbarkeit der Bauteile werden an einem Funktionsmuster nachgewiesen. Der erfolgreiche und reproduzierbare Herstellprozess erfordert folgende Teilziele:

- Sicherstellung des Blechumformprozesses,

- anwendungs- und verfahrensgerechte Anpassung der Halbzeuge,

- haftungsfördernde Oberflächengestaltung auf Blech- und Textilseite,

- Entwicklung eines Prozessregimes für den USE-Vorgang und

- Entwicklung geeigneter Simulationsmethoden für Bauteilauslegung und Prozessgestaltung.

Die Untersuchungen werden exemplarisch anhand der Materialkombination Glas (GF)/Polypropylen (PP) und Metallblech (Tiefziehstahl, Edelstahl, Aluminiumlegierung) durchgeführt. Daraus ergeben sich gute Ansätze für die exemplarische Übertragung der Ergebnisse auf andere Materialkombinationen für höhere mechanische und thermische Anforderungen, wie Glas/Polyester oder Kohlenstoff/Polyetheretherketon.

Lösungsweg

Der USE-Verfahrensansatz zur Herstellung komplex geformter TBV-Bauteile basiert darauf, dass textilverstärkte FKV auf Basis von Hybridgarn-Verstärkungstextilien ohnehin durch Heißpressen konsolidiert werden müssen. Dabei wird die Thermoplastmatrix aufgeschmolzen, um eine vollständige Tränkung und Benetzung der Faserstruktur zu erreichen. Nach dem USE-Verfahren soll durch die aufgeschmolzene Thermoplastmatrix gleichzeitig mit dem Umformen die Verbindung zum Blech erfolgen. Die bestmögliche Haftung zwischen Metall und Textil kann vor allem über die Gestaltung bzw. Modifikation der Textil- und/oder der Metalloberfläche erreicht werden. Die Formgebung der beiden Komponenten Blech und biegeschlaffes Textil erfolgt während des Heißpressens in einem speziell dafür ausgelegten USE-Werkzeug mit entsprechenden Nachführungen für die Halbzeuge. Die Anpassung des Deformationsverhaltens der Hybridgarn-Verstärkungstextilien an die bestehenden Verarbeitungs- und Gebrauchsanforderungen ist ebenfalls Untersuchungsschwerpunkt.

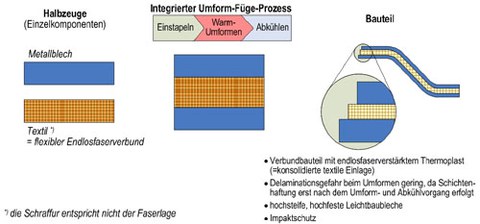

Das USE-Verfahrensprinzip (Bild 1) funktioniert folgendermaßen:

- Einlegen/Stapeln der Einzelkomponenten Blech und biegeschlaffes Hybridgarn-Verstärkungstextil in das USE-Werkzeug, Kopplung mit den Nachführsystemen

- Temperierter Umformprozess

- Entnahme des versteiften 3D-Leichtbauteils aus dem TBV

Ergebnisse

Das angestrebte wissenschaftlich-technische Ergebnis des Vorhabens ist ein neues Fertigungsverfahren, mit dem hochfeste und hochsteife Bauteile mit komplexer dreidimensionaler Geometrie aus einem neuartigen, leichtbaugerechten Verbundwerkstoff kostengünstig hergestellt werden können (Bild 2).

Das USE-Verfahren und die neuartigen Leichtbauteile ermöglichen schließlich gewichtsreduzierte Produkte für eine höhere Dynamik bei bewegten Baugruppen oder Fahrzeugen und eine Senkung des Energieverbrauchs.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dr.-Ing. Lars Penter

Oberingenieur Forschung und Lehre

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 106 Helmholtzstraße 7a

01069 Dresden