Datenbasierte Werkzeugeinarbeitung in der Blechumformung

Inhaltsverzeichnis

|

Laufzeit: |

04/2023 – 03/2026 |

| Finanzierung: |

Gefördert durch Deutsche Forschungsgemeinschaft DFG im Rahmen des Schwerpunktprogramms 2422 "Datengetriebene Prozessmodellierung in der Umformtechnik" |

| Bearbeiter: | |

| Kooperation: | Prof. Dr. Oliver Niggemann Helmut-Schmidt-Universität Fakultät für Maschinenbau Professur für Informatik im Maschinenbau https://www.hsu-hh.de/imb |

Motivation

Die Werkzeugeinarbeitung ist eine manuelle, zeitaufwendige und körperlich anstrengende Arbeit. Sie ist erfahrungsbasiert und erfordert für jedes Werkzeug eine individuelle Vorgehensweise. Das Werkstattpersonal muss eine Vielzahl heterogener Daten und abstrakter Informationen verarbeiten und Wechselwirkungen auch mit Folgeprozessen berücksichtigen. Angesichts des bestehenden und sich weiter verschärfenden Fachkräftemangels und der hohen anteiligen Kosten der Werkzeugeinarbeitung am Entwicklungsprozess muss die Wissenschaft die Grundlagen für dessen Automatisierung schaffen.

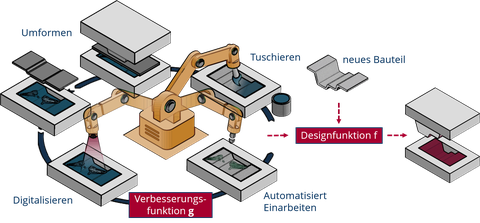

Automatisierte Werkzeugeinarbeitung

Ziel des Projektes

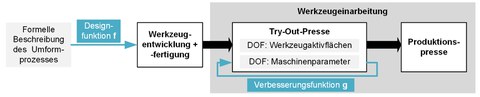

Die erfolgreiche Werkzeugeinarbeitung in der Blechumformung stellt aufgrund der vorherrschenden Wechselwirkungen und hohen Unsicherheiten eine komplexe Aufgabe dar. Im Wesentlichen können zwei Arten von Freiheitsgraden beeinflusst werden: (i) die Beschaffenheit der Wirkflächen des Umformwerkzeugs und (ii) die einstellbaren Parameter des Systems Werkzeug-Maschine. In diesem Vorhaben werden Verfahren des maschinellen Lernens entwickelt, die sowohl die Werkzeugeinarbeitung automatisieren als auch die Gestaltung der Werkzeugaktivfläche bereits im Werkzeugentwicklungsprozess an die komplexen Wechselwirkungen des realen Systems anpassen können.

Optimierungsproblem bei der Werkzeugeinarbeitung

Um die Verbesserungsfunktion g (entspricht der Werkzeugeinarbeitung) und die Designfunktion f (entspricht dem Werkzeugentwurf) aus Daten zu lernen, müssen folgende Forschungsfragen beantwortet werden:

Forschungsfrage 1: Wie kann der menschliche Bediener bei der Aufgabe der Werkzeugeinarbeitung an der Tryout-Presse unterstützt bzw. diese Tätigkeit automatisiert werden? D.h. können wir Daten und technisches Know-how nutzen, um die Verbesserungsfunktion zu berechnen und damit die Tätigkeit zu automatisieren?

Forschungsfrage 2: Welche Art von künstlichen Neuronalen Netzen (KNN) mit welcher Netztopologie eignet sich für die automatisierte Generierung der Aktivflächen von Umformwerkzeugen unter Berücksichtigung der Werkzeug-Maschine-Interaktion?

Forschungsfrage 3: Welche Art und Topologie von NN ist geeignet, um die Designfunktion hinsichtlich der Abhängigkeiten der Werkzeugaktivflächen von Maschinenparametern wie Kraft- und Geschwindigkeitsverlauf zu erweitern?

Lösungsansatz

Hypothese 1: Ein kamerabasiertes System zur automatisierten Erfassung und Analyse von Tuschierbildern der Wirkflächen und 2D-Bildern des umgeformten Bauteils ist geeignet, die notwendigen Abtragsmenge zu bestimmen. Aus historischen Daten und Simulationen können optimierte Maschinen- und Prozessparameter berechnet werden. Erfahrungen aus dem Lernen der Verbesserungsfunktion und Erfahrungen aus dem Tryout-Prozess können zur Verbesserung der Designfunktion genutzt werden.

Hypothese 2: Neuronale Netze, die in der Lage sind, räumliche Daten zu verarbeiten, können das Designproblem lösen. Jede Lösung muss robust sein und vor allem die Integration von a priori Wissen wie physikalische Gesetze und technische Normen ermöglichen. Verfahren aus dem Bereich des Repräsentationslernens oder die Integration symbolischer KI-Algorithmen könnten hier mögliche Lösungen darstellen. Ein Vortraining mit Simulationen stellt eine mögliche Lösung dar, um die Robustheit von ML-Modellen trotz geringer Datenmengen zu erhöhen.

Hypothese 3: Die Lösung des Problems erfordert andere KNN-Typen als Forschungsfrage 2, da sowohl skalare Werte als auch Sequenzen vorhergesagt werden müssen. Die Designfunktion identifiziert Parameter aus Beschreibungen des Umformproblems und der Maschine. Für beide muss eine formale Beschreibung definiert werden. Auch in diesem Fall könnte das Vortrainieren von KNN auf Simulationsdaten eine Lösung darstellen.

Herausforderung

- Zentrale Herausforderung ist die Vielzahl der wechselwirkenden Einflussgrößen auf die Qualität des digitalisierten Tuschierbildes und dessen Interpretation im Hinblick auf den notwendigen Materialabtrag.

- Berücksichtigung und Optimierung des Werkstoffflusses in die Matrize

- Übertragung des trainierten KNN auf die nächste Werkzeuggeneration

- Automatisierung der einzelnen Arbeitsschritte

Lösungsweg

Es wird eine umfassende experimentelle Plattform aufgebaut, welche die Datenbasis für die Entwicklung der KNN und deren Trainings-, Test- und Validierungsphase zur Verfügung bereitstellt. Die Plattform liefert sowohl reale als auch simulierte Daten und soll die Abbildung unterschiedlicher Werkzeugkonfigurationen ermöglichen. Parallel dazu erfolgt die Formalisierung des Umformprozesses, der Sensordaten sowie des Expertenwissens. Schließlich erfolgt die Anwendung verschiedener geeigneter KNN zur Berechnung des notwendigen Materialabtrages an der Aktivfläche eines bestehenden Werkzeuges sowie zur Verbesserung der Prognose für ein neues Werkzeug.

Ergebnisse

- Versuchsanordnung zur automatischen Generierung von Trainingsdaten für KNN zur Prognose von Materialabtragmengen auf Basis von Tuschierbildern

- Roboterzelle zur automatisierten Werkzeugeinarbeitung inkl. Farbauftrag auf Platine, Erfassung des Tuschierbildes und mechanischer Korrektur der Werkzeugaktivflächen.

Aktueller Stand

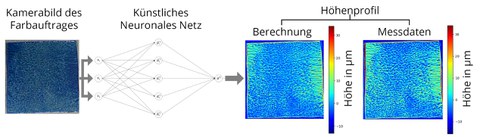

In einem ersten Schritt wurden Kamerabilder und Profilometeraufnahmen von verschiedenen Farbaufträgen auf einem Prüfkörper (links) mit einem trainierten künstlichen neuronalen Netz ausgewertet. Das einfache neuronale Netz kann die Farbschichthöhe vorhersagen (Mitte). Das Referenz-Höhenprofilbild des Profilometers für den gleichen Farbauftrag (rechts) zeigt eine vielversprechende Übereinstimmung mit der Berechnung des KNN.

Berechnung des Höhenprofils einer tuschierten Oberfläche mittels KNN

Kontakt

wissenschaftlicher Mitarbeiter

NameHerr Adili Yiming M.Sc.

Maschinenverhalten

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum E5 Helmholtzstraße 7a

01069 Dresden