Entwicklung eines Technologiemoduls für die induktiv unterstützte Schwerzerspanung

Inhaltsverzeichnis

|

Laufzeit: |

04/2024 – 03/2026 |

| Finanzierung: | Dieses Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. |

| Bearbeiter: | Dipl.-Ing. Frank Arnold |

| Kooperation: |

Himmelwerk Hoch- und Mittelfrequenzanlagen GmbH |

Motivation

Im Bereich der spanenden Bearbeitung nimmt die Schwerzerspanung eine Sonderstellung ein. Darunter versteht man neben der Bearbeitung von Bauteilen mit sehr großen Abmessungen und hohen Zeitspanungsvolumina auch die Bearbeitung von komplexen Geometrien und schwer zerspanbaren Werkstoffen wie z.B. Titan, warm- und hochfeste Stähle oder Nickelbasislegierungen. Hohe Prozesskosten durch hohen Werkzeugverschleiß und deutlich verlängerte Bearbeitungszeiten stellen derzeit noch technologische Grenzen dar. Hybride Verfahren, die mehrere Wirkmechanismen bzw. Verfahren hauptzeitparallel in derselben Wirkstelle kombinieren, können die Vorteile der einzelnen Wirkmechanismen vereinen und die Nachteile der Einzelverfahren reduzieren. Dies führt zu einer höheren Prozessleistung, besseren Bearbeitungsergebnissen und geringeren Prozesskräften bei gleichzeitig höheren Werkzeugstandzeiten. Wärmeunterstützte Zerspanungsprozesse sind eine effektive Methode, um schwer zerspanbare Werkstoffe bearbeiten zu können. Dabei wird das Werkstück unmittelbar vor der Zerspanung durch eine Energiequelle oberflächlich und lokal vorgewärmt. An der erwärmten Stelle wird der Werkstoff lokal entfestigt, wodurch die Zerspanbarkeit deutlich verbessert oder bei einigen Werkstoffen überhaupt erst ermöglicht wird.

Ein vielversprechender Ansatz ist die Integration induktiver Wärmequellen in die Prozessführung. Die Vorteile der induktiven Erwärmung liegen in der Möglichkeit, den Wärmeeintrag lokal sowie zeitlich und örtlich kurz vor dem Werkzeugeingriff zu realisieren sowie in der guten Einstellbarkeit des Erwärmungsprozesses hinsichtlich der im Werkstück erreichbaren Temperatur, der lokalen Wärmebegrenzung und der Erwärmungstiefe. Mangels wissenschaftlicher Aufbereitung ist das Verfahren noch nicht am Markt verfügbar.

Ziel des Projektes

Ziel des Vorhabens ist die ingenieurgerechte Durchdringung des induktionsunterstützten Drehens und die Entwicklung eines entsprechenden Technologiemoduls. Im Projekt werden folgende Teilziele angestrebt:

- Erwärmung der Randzone eines Werkstückes vor der Werkzeugschneide auf eine definierte Temperatur in einer definierten Tiefe gemessen von der Werkstückoberfläche

- Erwärmung nur der unmittelbar nach der Erwärmung spanend zu bearbeitenden Zone

- Entfestigung des Werkstoffes in der erwärmten und zu zerspanenden Randzone

- Erhöhung des Zerspanungsparameters Vorschubgeschwindigkeit um mindestens 50 %

- Reduzierung der Zerspankräfte und –leistung um mindestens 25 %

- Erhöhung der Werkzeugstandzeit um mindestens 50 %

- Verbesserung der Gesamtbilanz hinsichtlich des Ressourceneinsatzes im Vergleich zur herkömmlichen Schwerzerspanung

Lösungsansatz

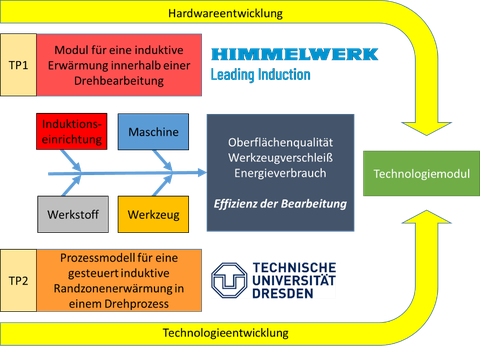

Der Lösungsansatz besteht in der Integration eines induktiven Erwärmungsmoduls in eine Drehmaschine und der Entwicklung eines zugehörigen domänenübergreifenden Prozessmodells zur schnellen Ermittlung der Bearbeitungsparameter unter verschiedenen Zielvorgaben.

Lösungsansatz

Herausforderung

Ein vollständiger Modellansatz, der alle zu berücksichtigenden Parameter einbezieht, ist bisher nicht bekannt. Die nicht konstanten und zum Teil unbekannten Werkstoffeigenschaften beeinflussen die Erwärmungsparameter und damit die Effizienz des Prozesses und die Qualität des bearbeiteten Werkstückes wesentlich. Insbesondere die elektromagnetischen Werkstoffeigenschaften sind weder in Tabellenwerken zu finden noch einfach zu bestimmen. Wie die Schwankungen und Unsicherheiten der Werkstoffeigenschaften im Prozessmodell abgebildet werden und damit verwertbare Vorhersagen getroffen werden können, ist Gegenstand der Arbeiten. Insbesondere der Energieeffizienz kommt vor dem Hintergrund aktueller Entwicklungen eine besondere Bedeutung zu. Aufgrund des zusätzlichen Wärmeeintrages muss das zu entwickelnde Prozessmodell zur Steuerung und Regelung eine hohe Effizienz des Gesamtprozesses gewährleisten.

Lösungsweg

Zur Erreichung der Ziele sind die folgenden Schritte notwendig:

- Erfassung der relevanten Prozessparameter der Drehbearbeitung und Entwicklung eines Prozessmodells für die hybride, induktiv unterstützte Schwerzerspanung mit simulativer Untersuchung.

- Entwicklung von Steuer- und Regelalgorithmen für den Erwärmungsprozess unter Berücksichtigung aller erforderlichen Parameter.

- Durchführung von Erwärmungsversuchen, messtechnische Begleitung und Auswertung zur Untersuchung der Auswirkungen der Veränderung der Hauptparameter Vorschub und Drehzahl auf die Steuer- und Regelalgorithmen der Induktionsanlage an einem Versuchsstand gemeinsam mit dem Projektpartner Himmelwerk.

- Entwicklung eines umsetzungsfähigen Konzeptes für die Integration aller notwendigen Komponenten zur Prozessbeobachtung und –beeinflussung einer induktiv unterstützten Drehbearbeitung in eine Bestandsmaschine und Einbindung in den Drehprozess.

- Erprobung der Steuerungs- und Regelalgorithmen an einer Versuchsmaschine, Durchführung, messtechnische Begleitung und Auswertung von Zerspanungsversuchen zur Bewertung der Algorithmen und des Gesamtprozesses.

Ergebnisse

Im Ergebnis entsteht ein industriell einsetzbares Technologiemodul für die induktiv unterstütze Schwerzerspanung zur Integration an Bestandsmaschinen. Dieses Technologiemodul umfasst die technischen Komponenten und leitungsfähige Algorithmen für eine Steuerung und Regelung des hybriden Zerspanungsprozesses. Der Einsatz reduziert die Zerspanungskräfte und –leistungen und ermöglicht dadurch eine wirtschaftliche Bearbeitung auch auf nicht speziell dafür ausgelegten Bearbeitungsmaschinen.

Aktueller Status

Bisher wurden Vorversuche zur Identifikation Entwicklungstechnischer Herausforderungen durchgeführt, siehe Abbildung.

Versuchsaufbau mit Induktionsspule links sowie Werkstück und Drehmeißel rechts

Veröffentlichungen

Arnold, F.; Krishnamurthy, N. M.; Prasse, J.; Penter, L. & Ihlenfeldt, S.: Simulation and practical investigation of inductivly assisted machining using the example of turning operations Acta Technica Napocensis - Series: Applied mathematics, mechanics, and engineering, 2023, 66 - https://atna-mam.utcluj.ro/index.php/Acta/article/view/2315

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dipl.-Ing. Frank Arnold

Maschinenverhalten

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum E5 Helmholtzstraße 7a

01069 Dresden