Teilprojekt 1 in FOR 1087: Dämpfungseffekte in Werkzeugmaschinen

Grundlagenuntersuchungen zur effizienten Dämpfungsbeschreibung und -parametrierung für elementare werkzeugmaschinentypische Körper und Kopplungselemente

| Laufzeit: | 01/2010 – 12/2016 |

| Finanzierung: | DFG |

| Bearbeiter: | Dr.-Ing. Holger Rudolph |

| Kooperation: | RWTH Aachen, WZL TU München, iwb |

Zielstellung

Bei der Gestaltung von Werkzeugmaschinenbaugruppen ist die simulationsgestützte Bestimmung des strukturdynamischen Verhaltens von großer Bedeutung. Eine Simulation, insbesondere der zeit- bzw. frequenzabhängigen Schwingungsamplituden, kann aber nur dann das tatsächliche Verhalten ausreichend gut beschreiben, wenn auch die Dämpfungswirkungen „treffend“ berücksichtigt werden.

Das Ziel der gesamten Forschergruppe ist es, systematische Grundlagen zu schaffen, um das dynamische Verhalten von Werkzeugmaschinen wesentlich genauer und gesicherter vorherbestimmen zu können, als dies nach dem Stand der Technik bisher möglich ist. Während Eigenfrequenzen und Schwingungsformen einer Werkzeugmaschine bereits heute gut vorhergesagt werden können, ist eine Prognose des Dämpfungsverhaltens und damit der dynamischen Nachgiebigkeiten nicht ausreichend möglich.

Das Teilprojekt 1 konzentriert sich auf die Grundlagenuntersuchungen zur Dämpfungsbeschreibung und -parametrierung für elementare werkzeugmaschinentypische Körper sowie für Kopplungselemente, die diese Körper im Montagezustand miteinander verknüpfen. Damit liefert das Teilprojekt 1 Modellierungs- und Parametrierungstechnologien zur Beschreibung von Dämpfungseffekten für die anderen Teilprojekte der Forschergruppe.

Lösungsweg

Auf elementarer Ebene betrachtet bestehen Werkzeugmaschinen aus einer Vielzahl von Strukturbauteilen, die ihrerseits auf verschiedene Art und Weise über Verbindungselemente miteinander gekoppelt sind. Basierend auf dieser Einordnung sollen im Teilprojekt 1 auf der elementaren Grundlagenebene geeignete Dämpfungsbeschreibungen für typische

- Strukturkomponenten

- homogene Körper (z. B. Spindelwelle, Wälzlagerringe, Gestellbauteile) und als

- homogen idealisierbare Körper (z. B. Motorläufer, Werkzeug-Futter) sowie

- Verbindungselemente

- Pressverbindungen (z. B. Passungen, Stufenpressverbände) und

- Verschraubungen (verschraubte Fugen)

theoretisch und experimentell begründet gefunden werden.

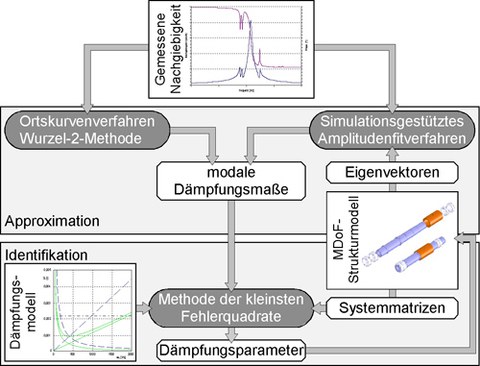

Als grundsätzliche Lösungsidee hat sich der sequentielle Aufbau bewährt, bei dem in einem ersten Schritt jeweils die Strukturkomponenten separat analysiert und Dämpfungsparameter identifiziert werden, um dann in einem zweiten Schritt durch paarweise Montage dieser Strukturkomponenten die entsprechenden Verbindungselemente zu untersuchen und zu parametrieren. Die verschiedenen Pfade zur Durchführung der angestrebten Parameteridentifikation illustriert Bild 1. Dazu werden in einem Approximationsschritt zunächst für jede o. g. Struktur die modalen Dämpfungsmaße aus der Messdatenbasis bestimmt und anschließend in einem Identifikationsschritt, unter Verwendung eines korrespondierenden FEM-Strukturmodells, die gesuchten Dämpfungsparameter für die in Frage kommenden Dämpfungsmodelle berechnet.

Ergebnisse

Die gegenwärtigen Arbeiten befassen sich sowohl mit der Durchführung und Auswertung der schrittweisen experimentellen Modalanalysen als auch mit dem sukzessiven Aufbau der korrespondierenden FE-Modelle. Als Beispiel sei hier der Aufbau des Spindelkörpers einer Hauptspindel angeführt. Das Einsetzen aller Verlustfaktoren, die unter Anwendung des oben gezeigten Verfahrens gewonnen wurden, erlaubt die Berechnung der modalen Dämpfungsmaße sowie des Nachgiebigkeitsfrequenzgangs für die komplett montierte Baugruppe. Das Bild 2 zeigt hierzu die modalen Dämpfungsmaße und den Amplitudengang im Vergleich zwischen den vier Wiederholungsmessungen einerseits und dem Ergebnis der simulierten Prognose andererseits.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Holger Rudolph

Experimental and numerical machine analysis

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 207 Helmholtzstraße 7a

01069 Dresden