Skalenübergreifende numerische Analyse und Optimierung der Dynamik von Werkzeugmaschinen durch Integration partikelgefüllter Hohlkugelstrukturen

Inhaltsverzeichnis

|

Laufzeit: |

07/2023 – 06/2026 |

| Finanzierung: |

Gefördert durch Deutsche Forschungsgemeinschaft DFG |

| Bearbeiter: | |

| Kooperation: |

Prof. Dr. Matti Schneider |

Motivation

Eine Möglichkeit zur Steigerung der Produktivität von Werkzeugmaschinen (WZM) ist die Erhöhung der Vorschubgeschwindigkeiten während der Bearbeitung. Dies führt in der Regel zu hohen Beschleunigungskräften. Die daraus resultierenden Strukturschwingungen machen sich qualitätsmindernd an der Werkstückoberfläche bemerkbar. Die zwingend notwendige Reduzierung der Schwingungsamplituden kann durch passive Methoden, z. B. dämpfungswirksame Materialien, ohne zusätzlichen Energieaufwand erreicht werden. Um die Beschleunigungskräfte bewegter Baugruppen zu reduzieren, werden diese häufig als Leichtbaustrukturen ausgeführt. Die notwendige Kombination von Leichtbau und Schwingungsdämpfung ist jedoch mit den vorhandenen Konstruktionswerkstoffen für die steigenden Anforderungen an die Dynamik nicht ausreichend erreichbar.

Partikelgefüllte Hohlkugelstrukturen ermöglichen Leichtbaukonstruktionen mit strukturintegrierter, lokal angepasster, passiver Dämpfung bei gleichzeitig hohem Elastizitätsmodul-Dichte-Verhältnis durch Sandwichbauweise und eröffnen damit neue Freiheiten bei der konstruktiven Gestaltung und Optimierung hochdynamischer, bewegter Baugruppen. Für die Bauteilauslegung, bei der die über eine Struktur verteilt wirkende Dämpfung aus strukturintegrierten Partikeldämpfern berücksichtigt und optimiert werden muss, stehen bisher keine durchgängigen Berechnungs- und Auslegungsmethoden zur Verfügung. Dies ist jedoch für den breiten Einsatz von PHS als Konstruktionswerkstoff zwingend erforderlich.

Ziel des Projektes

Ziel des Projektes ist die Bereitstellung einer skalenübergreifenden numerischen Methode zur Beschreibung von partikelgefüllten Hohlkugelstrukturen und deren Anwendung zur Optimierung der Strukturdynamik von Werkzeugmaschinen.

Lösungsansatz

- Simulationsmodelle auf Mikroebene ermöglichen die effiziente Abbildung des dynamischen Verhaltens einer partikelgefüllten Hohlkugel.

- Viskoelastische Modellansätze ermöglichen die Beschreibung der frequenzselektiven dynamischen Eigenschaften der partikelgefüllten Hohlkugelstruktur.

- Dieses Mesomodell erlaubt die Ableitung eines linearisierten Modell auf Makroebene und dessen Parametrierung.

- Der homogenisierte makroskopische Modellansatz kann in ein FE-Strukturmodell in ANSYS eingebettet und zur Optimierung des Nachgiebigkeitsfrequenzgangs einer Werkzeugmaschine verwendet werden.

Herausforderung

- Es treten Unsicherheiten und schwer erfassbare nichtlineare Effekte bei der direkten messtechnischen Untersuchung einzelner Hohlkugeln auf.

- Die Einflüsse des Versuchsaufbaus zur Charakterisierung der Dämpfungseigenschaften der Hohlkugelstruktur auf die Messwerte müssen minimiert werden.

- Der Einsatz eines linearen, homogenen und isotropen Materialmodells zur Modellierung und Simulation der Hohlkugelkomponenten in Bauteilgröße ist eingeschränkt.

Lösungsweg

Es erfolgt die Entwicklung einer messtechnisch identifizierten und parametrierten Modellierungsstrategie von der Mikroebene (Partikelebene) bis zur Makroebene (Bauteilebene).

- Messtechnische Quantifizierung der dynamischen Eigenschaften von Einzelkugeln und Charakterisierung des Abklingverhaltens

- Messtechnische Charakterisierung der Dämpfungseigenschaften von Hohlkugelverbunden

- Modellierung der dynamischen Eigenschaften von Einzelkugeln, Kugelverbunden und der Gesamtstruktur und die Überführung in ein FE-kompatibles Modell.

- Auslegung und modellbasierte Optimierung von Werkzeugmaschinenkomponenten mit Hohlkugeln

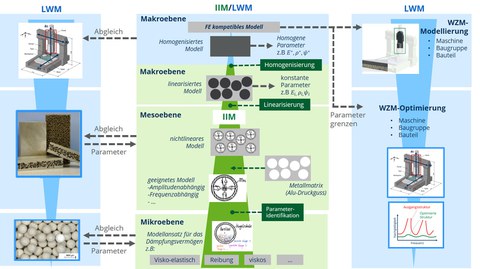

Lösungsweg zur skalenübergreifenden Optimierungsansatz

Ergebnisse

Die entwickelte Simulationsmethodik ermöglicht die skalenübergreifende Abbildung der frequenzselektiven dynamischen Eigenschaften von partikelgefüllten Hohlkugelstrukturen. Damit kann die makroskopische Struktur hochbelasteter Maschinenelemente durch Manipulation lokaler Materialeigenschaften auf der Mikroebene optimiert werden. Durch gezielte Variation der mikroskopischen Parameter wie Füllgrad und Partikelgröße können die Dämpfungseigenschaften der partikelgefüllten Hohlkugeln so variiert werden, dass die resultierende Dämpfung hinsichtlich der zu erwartenden makroskopischen Struktureigenfrequenzen optimiert werden kann. Diese frequenzoptimierten Hohlkugeln können dann entsprechend der makroskopischen Schwingungsformen ortsaufgelöst an den Stellen mit bestmöglicher Dämpfungswirkung positioniert werden.

Aktueller Stand

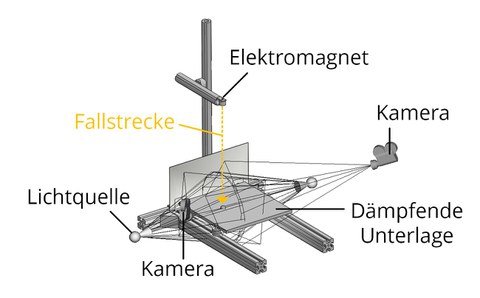

Drop-Ball-Test zur Ermittlung des Dämpfungsverhaltens einer einzelnen Hohlkugel

Derzeit wird ein Prüfstand für die Drop-Ball-Prüfung von einzelnen Hohlkugeln gebaut. Die Hohlkugel wird von einem Elektromagneten gehalten und fällt aus einer definierten Höhe auf eine dämpfende Unterlage. Ein Kamerasystem, bestehend aus zwei Hochgeschwindigkeitskameras und den Lichtquellen, wird kalibriert und zeichnet den Fallverlauf der Kugel simultan und stereoskopisch auf. Aus den Bildern wird die Geschwindigkeit vor und nach dem ersten Auftreffen der Kugel auf die Unterlage berechnet und so der Energieverlust bzw. die Dämpfung der einzelnen Kugeln bestimmt.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftliche Mitarbeiterin

NameFrau Dipl.-Ing. Xin Zhou

Maschinenverhalten

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 206 Helmholtzstraße 7a

01069 Dresden