Thermische Simulation des Konsolidierungsprozesses für Spacer fabrics

SFB 639 – Teilprojekt D4: Textilverstärkte Verbundkomponenten für funktionsintegrierende Mischbauweisen bei komplexen Leichtbauanwendungen

| Laufzeit: | 01/2004 – 12/2015 |

| Finanzierung: | DFG / SFB 639 |

| Bearbeiter: | Dipl.-Ing. Steffen Schroeder |

| Kooperation: | Mitgliedsinstitute der TU Dresden im SFB 639 |

Zielstellung

Im Teilprojekt D4 "Konstruktion und Verarbeitung" des Sonder-forschungsbereichs 639 "Textilverstärkte Verbundkomponenten für funktionsintegrierende Mischbauweisen bei komplexen Leichtbauanwendungen" stellt die thermische Konsolidierung von räumlich aufgebauten Spacer Fabrics einen Schwerpunkt dar. Für die Entwicklung der Konsolidierungswerkzeuge und die Steuerung der Prozessabläufe beim Konsolidieren der textilen Preforms ergeben sich zahlreiche Fragen, die mit Hilfe der thermischen Simulation gelöst werden.

Lösungsweg

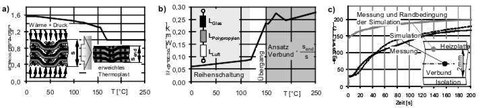

Für die transiente Temperaturfeldberechnung beim Konsolidieren textiler Preforms auf Basis Glasfaser-Polypropylen-Hybridgarn wurde ein homogenisiertes thermisches Werkstoffmodell entwickelt. In diesem werden die temperaturabhängige Abnahme der Materialdicke, ausgedrückt durch den sog. Bauschfaktor als Verhältnis von textiler Materialdicke s zu konsolidierter Materialdicke send und die sich u. a. daraus ergebende Temperaturabhängigkeit der spezifischen Wärmeleitfähigkeit und der spezifischen Wärmekapazität cp derart berücksichtigt, dass in zugehörigen FE-Modellen die Geometrie der Preforms konstant in ihrer Enddicke modelliert werden kann: Die temperaturabhängige Änderung der Materialdicke wird dabei ersetzend in die spezifische Wärmeleitfähigkeit und in cp abgebildet. Dieses homogenisierte thermische Materialmodell wurde in Versuchen überprüft (Bild 1).

Ergebnisse

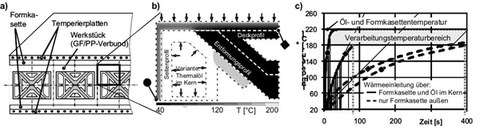

Es wurden zahlreiche Simulationsmodelle zur Lösung einzelner Fragestellungen bei der thermischen Konsolidierung von Spacer fabrics aufgebaut. Beispielhaft soll hier die Untersuchung der Wärmeübertragungseigenschaften der Werkzeugkerne gezeigt werden. Die Werkzeugkerne sind für die innere Temperierung und Formgebung des Werkstücks zuständig. Bild 2 zeigt das thermische Simulationsmodell zur Untersuchung des Wärme-transports im Werkzeug-Kernquerschnitt sowie berechnete Temperatur-Zeit-Verläufe für unterschiedliche Temperiervarianten.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dipl.-Ing. Steffen Schroeder

Thermal Modeling, calculation of parameter

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room E7 Helmholtzstraße 7a

01069 Dresden