THOHOP – Entwicklung eines Prozessaktiven Werkzeugsystems für die Formgebung komplexer Topologie-Hohlprofile aus textilverstärkten Verbundwerkstoffen mittels Heißpressen

Teilprojekt: Prozesssimulation

| Laufzeit: | 04/2007 – 12/2010 |

| Finanzierung: | Bundesministerium für Bildung und Forschung (BMBF) |

| Bearbeiter: | Dr.-Ing. Andreas Mühl Dipl.-Ing. Steffen Schroeder Dipl.-Ing. Sebastian Kahlisch |

| Kooperation: |

|

Zielstellung

Im Rahmen des Projektes werden Technologien für eine Prozesskette zur Herstellung komplex gekrümmter Hohlprofile mit variablem Querschnitt und belastungsangepassten Stegen (sog. Topologie-Hohlprofile) entwickelt. Die Prozesskette umfasst das Flechten der textilen Preforms (Basis: Glasfaser-Polypropylen-Hybridgarn) und das Heißpressen zum konsolidierten Verbund-Bauteil.

Die Besonderheit der Anforderung an das Werkzeug besteht darin, dass innenliegende Hohlräume ausgeformt und auch von innen temperaturgeführt werden müssen.

Der Schwerpunkt der Arbeiten am IWM ist die realitätsnahe Simulation der thermischen Vorgänge beim Heizen und Kühlen der Preform im prozessaktiven Werkzeugsystem. Die Ziele sind die Bewertung von unterschiedlichen Temperierstrategien nach den Kriterien Temperierzeit, Energieeffizienz und Gleichmäßigkeit der Temperaturführung im Verbund.

Lösungsweg

Im ersten Schritt wurde eine Modellbibliothek für transiente Temperaturberechnungen mithilfe von thermischen Knotenpunktmodellen erarbeitet. Mit diesem Modellierungsansatz konnten in der frühen Entwurfsphase des Werkzeuges schnell prinzipielle Aussagen zu Temperierzeiten und zur energetischen Effizienz unterschiedlicher Grobentwürfe gemacht werden.

In einem zweiten Schritt wurde die Detaillierung des Werkzeuges mit geometrisch höher aufgelösten thermischen FE-Modellen begleitet. Beide Berechnungsverfahren erfordern eine Beschreibung des nichtlinearen thermischen Materialverhaltens der textilen Preform. Hierzu wurden Modellansätze entwickelt, die den thermischen Leitwert und die thermische Kapazität des textilen Werkstoffs in Abhängigkeit der Temperatur und des druckabhängigen Bauschverhaltens beschreibt. Zur Validierung dieses thermischen Werkstoffmodells wurde ein Versuchs¬stand aufgebaut, mit dem das Bauschverhalten bestimmt werden kann.

Basierend auf diesen Untersuchungsergebnissen wurde das FE-Modell des Konsolidierungsprozesses an den praktischen Aufbau des Werkzeugsystems angepasst. Anhand von experimentell ermittelten Temperatur-Zeit-Verläufen wurde die Prognosefähigkeit des angepassten FE-Modells quantitativ bewertet. Ebenso wurden mit Hilfe dieses Modells Temperiervarianten hinsichtlich der Taktzeit und der Energieeffizienz untersucht.

Ergebnisse

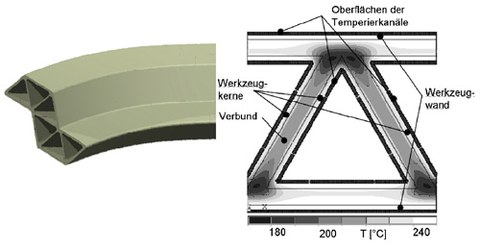

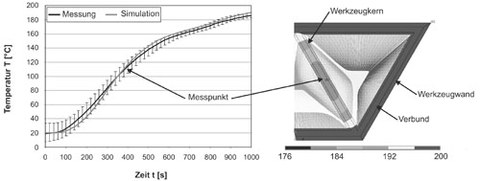

Bild 1 zeigt die FE-Berechnung der Temperaturen des Topologie-Hohlprofils im Werkzeug am Ende der Aufheiz-Phase. In Bild 2 sind der gemessene und der simulierte Temperatur-Zeit-Verlauf in der Mitte des Steges dargestellt. Es zeigt sich eine gute Übereinstimmung zwischen Simulation und Messung.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dipl.-Ing. Steffen Schroeder

Thermische Modellierung, Parameterermittlung

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum E7 Helmholtzstraße 7a

01069 Dresden