Simulationsgestützte Auslegung und Bewertung adaptiver Zerspanprozessregelungen bei im Arbeitsraum stark veränderlichem Maschinenverhalten

| Laufzeit: | 05/2001 – 04/2003, Verlängerung bis 08/2003 |

| Finanzierung: | DFG |

| Bearbeiter: | Dr.-Ing. Andreas Mühl |

Zielstellung

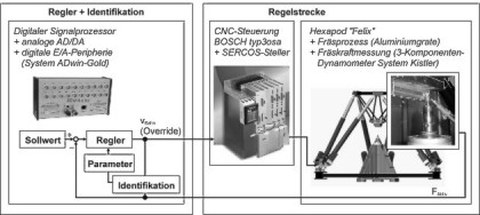

Das Ziel der Arbeiten bestand darin, Modellgrundlagen für die simulationsgestützte Auslegung von adaptiven Zerspanprozessregelungen auf Maschinenstrukturen mit im Arbeitsraum stark veränderlichen statischen und dynamischen Eigenschaften zu schaffen. Diese Grundlagen wurden am Beispiel der Auslegung einer parameteradaptiven Fräsprozessregelung zur Gewährleistung definierter Kräfte beim Entgraten von Leichtmetall-Gussteilen auf einer Hexapod-Parallelkinematik verifiziert und in ihrer Anwendung demonstriert, Bild 1.

Lösungsweg

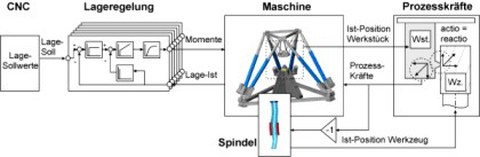

Der modellseitige Lösungsansatz beschreibt das Übertragungsverhalten der Regelstrecke zwischen Bahngeschwindigkeitsvorgabe und entstehenden Fräskräften und geht von dem in Bild 2 dargestellten Wirkungskreis aus.

Zunächst wurde ein in physikalische Wirkzusammenhänge aufgelöstes parametrisches Streckenmodell entwickelt. Als Modellierungswerkzeug kam zunächst die Co-Simulation zwischen einem MKS-System (MSC.ADAMS) und einer Software zur blockorientierten nichtlinearen digitalen Simulation (MATLAB-Simulink) zum Einsatz. Anschließend wurden ersetzende Beschreibungen des Strecken-Übertragungsverhaltens direkt auf dem für die Regelung vorgesehenen DSP implementiert.

An diesem Modell wurde die ebenfalls auf dem DSP implementierte parameteradaptive Regelung getestet:

- Stellgröße: Bahngeschwindigkeit

- Regelgröße: Fräskraft

- Regler: adaptive DeadBeat- und PID-Regler

Im letzten Schritt erfolgte die Anbindung des DSP an die CNC-Steuerung der Maschine sowie der Test und das Tuning der Regelung am realen Fräsprozess.

Ergebnisse

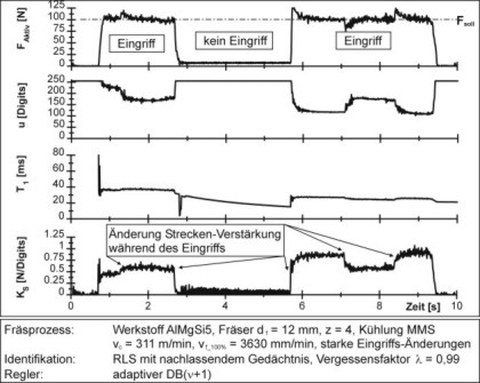

Im Ergebnis wurde eine parameteradaptive Regelung für das durch Fräsen erfolgende Entgraten von Leichtmetall-Guss mit a-priori unbekannten Gratquerschnitten entwickelt. Gemessene Graphen der Regelgröße, der Stellgröße sowie der online identifizierten Parameter des Streckenübertragungsverhaltens Zeitkonstante und Verstärkung zeigt Bild 3.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Research associate

NameMr Dr.-Ing. Lars Penter

Senior Engineer Research and Education

Send encrypted email via the SecureMail portal (for TUD external users only).

Chair of Machine Tools Development and Adaptive Controls

Visiting address:

Kutzbach-Bau, Room 106 Helmholtzstraße 7a

01069 Dresden