Strukturbasierte Modellierung des für die Stabilität des Zerspanprozesses relevanten drehzahlabhängigen Übertragungsverhaltens eines Spindel/Werkzeug-Systems

| Laufzeit: | 10/2005 – 09/2007 |

| Finanzierung: | DFG |

| Bearbeiter: | Dr.-Ing. Andreas Mühl Dr.-Ing. Michael Löser |

| Kooperation: | Mitgliedsinstitute der TU Dresden im SFB 639 |

Zielstellung

Ziel des Projektes ist es, eine Modellierungs- und Parametrierungsstrategie für hochtourige Spindel/Fräser-Systeme bereitzustellen, mit der eine exaktere Abbildung des durch die Drehzahl beeinflussten dynamischen Maschinenverhaltens erfolgen und somit die Genauigkeit vorausberechneter Ratterkarten erhöht werden kann.

Lösungsweg

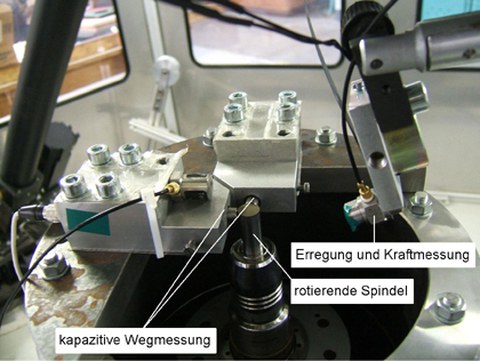

Um die Ziele zu erreichen wird ein Modell erstellt, welches das drehzahlabhängige Übertragungsverhalten nicht nur als Wirkung abbildet, sondern auch die Ursachen dieser Drehzahlabhängigkeit berücksichtigt. Für eine solche Modellierung eignet sich eine Abbildung als elastisches MKS-Modell, da hier parametergebundene Ursachen (z. B. drehzahlabhängige Lagersteifigkeiten) aufgrund der im Modell berücksichtigten physikalischen Struktur von Spindel und Werkzeug abgebildet werden können nicht parametergebundene Ursachen (Gyroskopie, Auftreten von Kreuznachgiebigkeiten aufgrund der Drehbewegung) durch den Lösungsalgorithmus der MKS-Simulationsumgebung berücksichtigt werden.In einem ersten Schritt wurde ein vereinfachtes MKS-Modell eines Spindel-/Werkzeug-Systems erstellt. Hieran konnten grundlegende Untersuchungen zum Einfluss der Drehzahl auf das Übertragungsverhalten durchgeführt werden. Darüber hinaus ermöglichte eine Kopplung mit einem Prozesskraftmodell Aussagen zur Qualität des Drehzahleinflusses auf berechnete Stabilitätsgrenzen von Fräsprozessen. Im Weiteren werden die gewonnenen Erkenntnisse auf die Modellierung einer am IWM vorhandenen Motorspindel angewandt. Für das zunächst mit einer Startparametrierung zu versehende Spindelmodell ist ein messtechnischer Modellabgleich notwendig. Die verbaute Spindel ist jedoch nur in beschränktem Maße für eine messtechnische Untersuchung zugänglich, des Weiteren stellen Messungen an der rotierenden Spindel eine enorme Herausforderung dar. Um den Abgleich dennoch zu ermöglichen, werden deshalb am Modell Untersuchungen zur Sensitivität des Übertragungsverhaltens auf Parameteränderungen durchgeführt. Somit ist es möglich, am realen Objekt gemessene Effekte bestimmten Systemkomponenten ursächlich zuzuordnen und gezielt Modellparameter abzugleichen. Das abgeglichene Spindelmodell wird dann als Modell-Baustein zur Berechnung von Ratterkarten durch Simulation im Zeitbereich dienen.

Ergebnisse

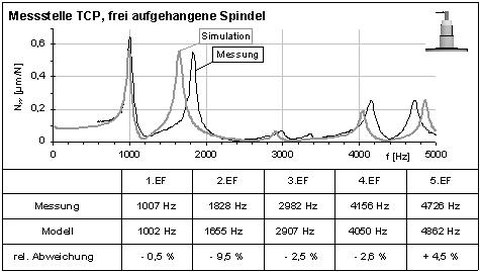

Zum Abgleich des Spindelmodells wurden nichtlineare Optimierungsalgorithmen verwendet. Als Repräsentanz des Modellverhaltens dienten dabei Zustandsraumdarstellengen des MKS-Modells, aus denen Eigenwerte und Übertragungsfunktionen berechnet werden können. Die Arbeiten zum Modellabgleich machten deutlich, dass eine - über den Standardumfang der MKS-Software hinausgehende - Modellerweiterung notwendig war. Dies betraf die Modellierung zur Dämpfungsbeschreibung und zur Abbildung von Kreiseleffekten. Die Modellerweiterungen erfolgten dergestalt, dass sie auch in der abgeleiteten Zustandsraumdarstellung wirksam bleiben. Die Zustandsraummodelle können weiter reduziert werden, womit sich eine deutliche Rechenzeitersparnis bei der Verwendung der Spindelmodelle zur Simulation des Stabilitätsverhaltens von Zerspanprozessen erzielen lässt. Das Bild zeigt den Vergleich eines an der realen Struktur gemessenen und eines am abgeglichenen Modell ermittelten Übertragungsfrequenzganges.

Kontakt

© Crispin-Iven Mokry

© Crispin-Iven Mokry

Wissenschaftlicher Mitarbeiter

NameHerr Dr.-Ing. Lars Penter

Oberingenieur Forschung und Lehre

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Professur für Werkzeugmaschinenentwicklung und adaptive Steuerungen

Besuchsadresse:

Kutzbach-Bau, Raum 106 Helmholtzstraße 7a

01069 Dresden