Vollautomatisierte Qualitätskontrolle für Carbonbetonbauteile

Inhaltsverzeichnis

Projektdaten

|

Titel | Title |

Bericht aus dem Jahrbuch 2023

Höchste Präzison gefragt

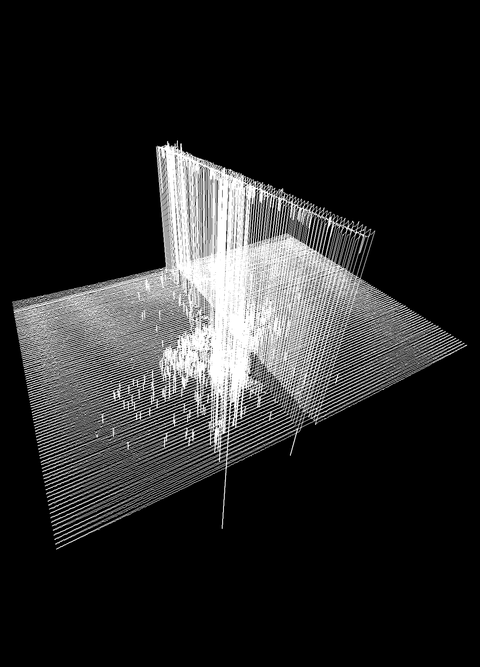

Garn im Flächenscan

In der Welt des Betonbaus sind Begriffe wie Klimaneutralität, Ressourceneinsparung, Fachkräftemangel sowie serielles Bauen und Industrie 5.0 längst keine bloßen Schlagworte mehr, sondern treibende Kräfte für Innovation und Fortschritt. Um diesen neuen Anforderungen gerecht zu werden, sind bedeutende Veränderungen in Bezug auf Materialien, Konstruktionen und Prozesse erforderlich. Ein vielversprechender Weg, diesen Herausforderungen zu begegnen, ist die Einführung von Carbonbeton, einer innovativen Materialkombination, die bereits heute in der Baupraxis aufzeigt, wie dünn und ressourcenschonend Baukonstruktionen sein können.

Mit der Reduzierung der Bauteildicke erlangt das Thema Präzision eine immer größere Bedeutung. Während früher 5 mm Abweichung der Bewehrungslage bei 20 cm dicken Bauteilen noch toleriert werden konnten, können heute schon geringfügige Abweichungen von 1–2 mm bei 3 cm dicken Bauteilen die Tragfähigkeit erheblich beeinträchtigen. Im Betonbau müssen daher Technologien implementiert bzw. entwickelt werden, die eine sehr hohe Genauigkeit bei der industriellen Herstellung von Massenprodukten ermöglicht.

Genau hier setzen wir an: Unser Ziel ist es, die Qualitätsschwankungen bei der Herstellung von Fertig- und Halbfertigteilen aus Carbonbeton drastisch zu reduzieren. Durch die Implementierung einer umfassenden, kontinuierlichen und vollautomatischen Prozessüberwachung direkt im Betonwerk wollen wir nicht nur die Qualität verbessern, sondern auch die Wirtschaftlichkeit und Ökologie dieser Prozesse maßgeblich steigern.

Im Ergebnis der ersten Arbeiten ist es jetzt möglich, die genaue Lage der Bewehrung mit Hilfe von Flächenscannern zu erfassen. Darüber hinaus können mit einem Photogrammetriesystem Art und Lage von Einbauteilen erfasst werden. Somit können Lageabweichungen dokumentiert, analysiert und korrigiert werden. Im Rahmen von umfangreichen Tests und Analysen wurden die Größenordnungen und Gründe von Lageabweichungen eruiert sowie die Erfassungssysteme Flächenscanner und Photogrammetriesystem optimiert. Mit Hilfe dieser Ergebnisse werden aktuell die Prozesse so angepasst, dass die Abweichungen auf ein Minimum reduziert werden können.

Bericht aus dem Jahrbuch 2022

Qualität von Carbonbetonfertigteilen

Bewehrungsherstellung im Betonfertigteilwerk

Begriffe wie Klimaneutralität, Ressourceneinsparung, Fachkräftemangel, aber auch serielles Bauen und Industrie 5.0 werden immer häufiger im Zusammenhang mit dem Betonbau genannt. Um den damit verbundenen Anforderungen gerecht zu werden, bedarf es teils erheblicher Veränderungen bei Materialien, Konstruktionen und Prozessen. Bereits heute wird in der Baupraxis gezeigt, dass mit der neuen Materialkombination Carbonbeton äußerst dünne und damit auch ressourcenschonende Baukonstruktionen geschaffen werden können. Je dünner jedoch Bauteile werden, umso genauer muss die Fertigung sein. Bei 20 cm dicken Bauteilen sind z. B. 5 mm Abweichung in der Bauteildicke oder der Lage der Bewehrung durchaus akzeptabel – bei 3 cm dicken Bauteilen nicht. Hier haben bereits Abweichungen von 1–2 mm u. a. erheblichen Einfluss auf die Tragfähigkeit. Die gestiegenen Anforderungen an die Genauigkeit werden dabei nicht an ein Produkt einer Manufaktur, sondern an ein industriell hergestelltes Massenprodukt gestellt. Prozesse und Maschinen in den meisten Fertigteilwerken, die bisher Stahlbetonbauteile produzieren, sind dafür jedoch nicht in allen Produktionsschritten geeignet.

Ziel des Vorhabens ist es, die Qualitätsschwankungen bei der Herstellung von Fertig- und Halbfertigteilen aus Carbonbeton durch den Einsatz einer ganzheitlichen, kontinuierlichen und vollautomatischen Prozessüberwachung direkt im Betonwerk deutlich abzusenken. Dabei sollen auch Wirtschaftlichkeit und Ökologie stark verbessert werden. Dies umfasst sämtliche Prozessschritte von der Schalungs- und Einbauteilinstallation, über Carbonbewehrungsherstellung, Betonagevorgang und die Einbringung von Dämmstoffen bis zum Vorbereiten für den Transport in einem Betonwerk nach dem Vorbild anderer Branchen, z. B. der Automobilbranche. Zudem soll es im Betonwerk möglich sein, die Prozesse bei auftretenden Abweichungen vollautomatisiert nachzuregeln.

Die Aufgaben des Instituts für Massivbau umfassen v. a. die Analyse der Verteilung zulassungsrelevanter Kenngrößen für die Carbonbetonbauweise. Es ist die Frage zu beantworten, in welcher Weise verschiedene Prozessparameter während der Herstellung der Bewehrung und der Betonbauteile selbst deren Leistungsfähigkeit beeinflussen. Dabei werden u. a. Erkenntnisse aus Bauteilversuchen des Großforschungsprojektes C3 – Carbon Concrete Composite analysiert. Anhand von neuen Versuchsbauteilen der Projektpartner werden schließlich systematische Untersuchungen zur Qualitätsbeeinflussung bei der Herstellung der Bewehrung und Carbonbetonbauteile angestellt.