Einfluss der Wärmeleitung in der Prozesszone auf die Prozess-Struktur-Eigenschaftsbeziehungen eines modifizierten LBM-Prozesses bei der Verarbeitung von Aluminiumlegierungen

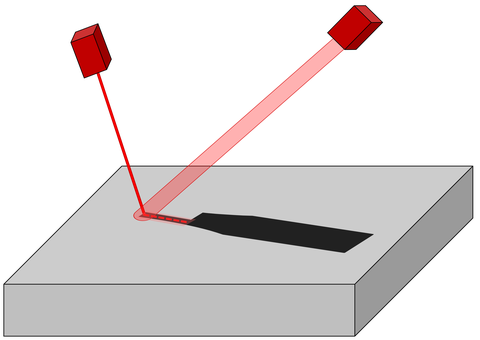

Laser Powder Bed Fusion-Prozess mit zwei Lasern

Das selektive Laserstrahlschmelzen (Laser Powder Bed Fusion, LPBF) metallischer Pulver zur Erzeugung von hochbelasteten, individualisierten Bauteilen ist bereits heute im industriellen Einsatz, z.B. im Automobil-, Flugzeug- und Maschinenbau. Für diese besteht ein Bedarf an anwendungsnahen Forschungsarbeiten zum wirtschaftlichen Einsatz des LPBF und somit der Erlangung der Wettbewerbsfähigkeit.

Für das klassische LPBF mit einem Laser sind umfangreiche Untersuchungsergebnisse verfügbar. Im Ergebnis bedeuten diese jedoch immer noch einen hohen Fertigungsaufwand im Vergleich zu klassischen Fertigungsverfahren und führen somit zu einer gemessen am Potenzial geringen Verbreitung.

Die avisierte Prozess-Modifikation hat das Ziel, am Beispiel des Materials AlSi10Mg die Fertigungszeit beim LPBF durch Erhöhung der Baurate, unter Aufrechterhaltung der bisher erzielbaren Qualität, deutlich zu verringern. Der fertigungstechnischer Ansatz ist ein um den Arbeitspunkt herum eingreifender zweiter Laser, welcher an den Hauptlaser steuerungstechnisch gekoppelt wird. Die eingekoppelte Energie kann variiert werden. Dadurch kann eine Wärmevor- und -nachbehandlung der Prozesszone zur Verbesserung der Bauteilqualität direkt implementiert werden. Im Rahmen des Vorhabens wird insbesondere das Vorbehandeln des Pulvers zur Entfernung von Wasserstoff adressiert. Wesentlich ist dabei ein verbessertes Prozessverständnis durch systematisches Quantifizieren der Prozess-Struktur-Eigenschafts-Beziehungen der hergestellten Bauteile und der Beschreibung in einem mathematisch basierten Wissensmodell.

KMU können dies nutzen, um einen Eintritt in bzw. die Erweiterung der Anwendungsmöglichkeiten des LPBF zu realisieren. Insbesondere Auftragsfertiger können den Fertigungsaufwand und somit die Herstellkosten durch Reduzierung vor- und nachgelagerter Fertigungsschritte senken und somit die Wettbewerbsfähigkeit und Anwendungsbreite deutlich erhöhen.

Kooperationen

Ansprechpartner

© TUD/NEFM

© TUD/NEFM

Dipl.-Ing. Alexander Raßloff

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Numerische und Experimentelle Festkörpermechanik

Professur für Numerische und Experimentelle Festkörpermechanik

Besuchsadresse:

Zeunerbau, Zimmer 350 George-Bähr-Straße 3c

01069 Dresden

© TUD/NEFM

© TUD/NEFM

Dipl.-Ing. Ulrike Gebhardt

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Numerische und Experimentelle Festkörpermechanik

Professur für Numerische und Experimentelle Festkörpermechanik

Besuchsadresse:

Zeunerbau, Zimmer 355 George-Bähr-Straße 3c

01069 Dresden

Dipl.-Ing. Lennart Linden

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Numerische und Experimentelle Festkörpermechanik

Professur für Numerische und Experimentelle Festkörpermechanik

Besuchsadresse:

Zeunerbau, Zimmer 350 George-Bähr-Straße 3c

01069 Dresden

© TUD/NEFM

© TUD/NEFM

Inhaber der Professur

NameProf. Dr.-Ing. habil. Markus Kästner

Eine verschlüsselte E-Mail über das SecureMail-Portal versenden (nur für TUD-externe Personen).

Professur für Numerische und Experimentelle Festkörpermechanik

Professur für Numerische und Experimentelle Festkörpermechanik

Besuchsadresse:

Zeunerbau, Zimmer 352 George-Bähr-Straße 3c

01069 Dresden