28.11.2016

2 von 4 AVK-Innovationspreisen in der Kategorie „Forschung/Wissenschaft“ an das ITM verliehen

Gewebte Knotenstrukturen

Verbundwerkstoffe aus recyceltem Carbon und Carbon-Knotenelemente gewinnen 2 von 4 AVK-Innovationspreisen in der Kategorie „Forschung/Wissenschaft“

Am 28. November 2016 wurde auf dem 2nd International Composites Congress (ICC) in Düsseldorf der AVK-Innovationspreis 2016 verliehen. Die Arbeiten der Wissenschaftler des Institutes für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden wurden mit zwei Preisen in der Kategorie „Forschung/Wissenschaft“ gewürdigt.

Die Preise gingen an

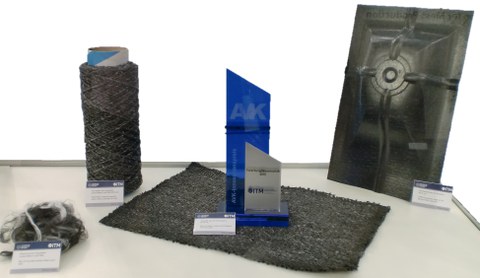

Herrn Dipl.-Ing. Martin Hengstermann (2. v. re.) und Herrn Dr. Anwar Abdkader (re.) für die „Entwicklung von lasttragenden thermoplastischen CFK-Bauteilen aus sekundären und recycelten Carbonfasern“

sowie an

Frau M. Sc. Monireh Fazeli (2. v. re.) und Herrn Dipl.-Ing. Matthias Hübner (re.) für die „Entwicklung von komplexen integralen Knotenelementhalbzeugen für Faserverbundstrukturen“.

Faserverbundwerkstoffe auf Basis von Carbon-Garnen zeichnen sich durch hervorragende Festigkeit und Steifigkeit aus und bilden die Basis für den Leichtbau in den Bereichen Luftfahrzeug-, Fahrzeug-, Schiffs-, Maschinen- sowie Anlagenbau. Forschern ist es bereits gelungen, Produktionsabfälle und genutzte Faserkunststoffverbunde zu recyceln und entsprechende Carbonfasern für die Fertigung neuer Produkte bereitzustellen.

Produkte aus recycelten Carbonfasern für lasttragende CFK-Bauteile mittels entwickelter Prozesskette

Darauf aufbauend haben Wissenschaftler des ITM die Verfahrensstufen zur Aufbereitung und Verarbeitung der außerordentlich spröden Fasern für neue Verbundwerkstoffe weiterentwickelt und optimiert. Durch die sehr schonende Verarbeitung der recycelten Carbon-Fasern und die sehr gute Struktur der Verbundwerkstoffe erreichen die Bauteile im Vergleich zum Einsatz von neuen Carbon-Fasern wieder 80 % der ursprünglichen Leistungsfähigkeit.

Für den breiten Einsatz von Leichtbaukonstruktionen auf Basis von Faserverbundwerkstoffen müssen intelligente Lösungen zur Reduktion der Fertigungskosten entwickelt werden. Bei komplexen Bauteilen entfallen zum Teil über 50 % der Fertigungskosten auf die Ausformung des Bauteils. Deshalb muss es gelingen, die Ausformung der Bauteilgeometrie bereits in der textilen Fertigung umzusetzen. Durch die intensive Entwicklungsarbeit ist es erfolgreich gelungen, unterschiedlichste rohrförmige Knotenelemente in einem neuen CAD-gestützten Verfahren integral zu fertigen. Die Knotenelemente werden in einem Stück gewebt und zur Endgeometrie ausgeformt. Alle bisher erforderlichen Arbeitsschritte zum Zuschneiden, Nähen oder Kleben entfallen. Dadurch werden die Knotenelemente nicht nur rationell gefertigt, sondern auch wesentlich stabiler als klassisch gefertigte Bauteile. Die rohrförmigen Knotenelemente werden vor allem für Rahmenstrukturen benötigt, wie sie in fast allen Fahrzeugen, auch in Elektromobilen, bei zahlreichen Maschinen und auch in der Architektur für den Leichtbau erforderlich sind.