Transfer Project T1

Development of a multi-axial warp-knitting machine with a modified weft-yarn transport system and online-coating, cutting and storage modules

Director

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Institute of Textile Machinery and High Performance Material

Technology

Staff

Dr.-Ing. Jan Hausding

Dipl.-Ing. Martin Waldmann

Dipl.-Ing. (FH) Thomas Engler

Dipl.-Ing. Ulrike Berger

Partner

Karl Mayer Malimo Textilmaschinenfabrik GmbH, Chemnitz

Objectives

The results from the sub-project A1 of the SFB 528 provide the basis for the transfer project. However, the results relied on laboratory conditions. To transfer textile reinforced concrete applications to common industrial practice, there are considerably more requirements which need to be considered. The technical conditions needed for reproducibility in structure, quality and stability were created within the transfer project T1, while upholding current production speed in the warp-knitting process. To accomplish this, adaptations of the multi-axial warp-knitting machine were needed, especially in the transport system. In connection with the modularization of the warp-knitting machine, further processing steps were directly integrated into the machine.

Results

Multi-axial non-crimp laid scrims for textile reinforced concrete are produced on multi-axial warp-knitting machines. During production, it is essential to carefully process the reinforcement yarns, as they are sensitive to lateral forces, and to guarantee their precise placement in the end product. The reinforcing yarns are inserted into a transport system, which brings them at the warp-knitting position. Various forces such as friction, shear and flexural forces damage the sensitive yarns while in the transport system. High force is applied to the reinforcement yarns to secure the yarn position, which leads to asymmetrical longitudinal and lateral forces in the transport chain, ultimately causing it to deviate from its preferred position. Consequently the reinforcement yarns sag or are overloaded. In extreme cases, the displacement of the transport chain can shut down the machine. With the development of a suitable transport system, it would be possible to ensure the exact location and integrity of the reinforcement yarns, as well as a smoothly operating machine. Immediately upon removal from the transport chain, the yarns in the laid scrims are easily displaced. A warp-knitting machine with a coating and drying module would guarantee geometric stability after manufacturing process resulting in a high quality end product. For the development of the modules, all relevant production parameters were defined.

Further processing steps, place varying demands on fabric cutting and shaping and design forms. An integrated cutting module in the machine should fulfill these demands. Additionally, various devices for storage, such as reels and pallets of fabrics are to be designed.

Development of the conducted experimental results

In order to fit the multi-axial warp-knitting machines to the end product, basic reinforcement structures were defined. The textile structures were produced with AR-glass- or carbon-filament-yarns in varying yarn counts (800 – 3500 tex). The reinforcement yarns were positioned in 0°, 90°, ± 45°, as well as ± 60° angles. Both the angle and the distance between the reinforcement yarns depend on the type and composition of the matrix to be used.

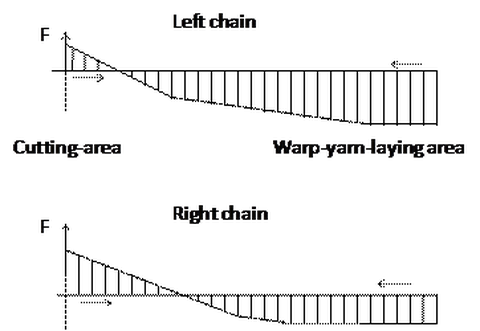

Building on the results of sub-project A1 of SFB 528, a prototype transport system with stressed thrust carriages was built in cooperation with our industrial partner KARL MAYER Malimo Textilmaschinenfabrik (Figure 1). The construction of the transport system is based on the forces known to occur in the transport system caused by the basic reinforcement structures (Figure 2). The new transport system has only one degree of freedom, which hinders any undesirable displacement or deformation of the transport elements, due to forces caused by the positioned reinforcement yarns. The transport system design eliminates the need for a separate yarn tension regulator for the inserted reinforcement yarns. Strain gauges, piezoelectric acceleration sensors and pressure sensors measure and ensure the rigidity of the newly developed transport system.

Figure 1: Thrust carriage transport system [source: KARL MAYER Malimo Textilmaschinenfabrik GmbH Chemnitz]

Figure 2: Agents on the transport chain of the multi-axial warp-knitting machine

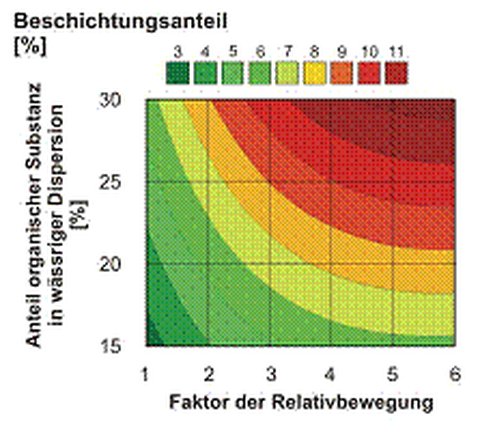

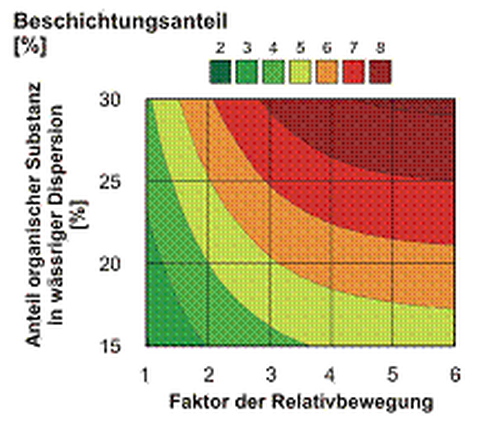

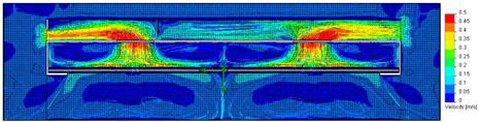

With the integration of a coating and drying module in the warp-knitting machine, it is possible to economize separate work steps and uphold the exact positioning of the reinforcement yarns after the manufacturing process. This module fixes the position of the reinforcement yarns directly after the manufacturing process. The coating is realized with a three-roller-system and the drying with medium wave-length infrared radiators. For the production of the basic reinforcement structures, reproducible coating parameters were established (Figure 3). In addition to the coating parameters, the drying process was analyzed by current mechanical and thermo graphical methods (Figure 4). Based on these results, the drying process was optimally designed. Furthermore, it was possible to protect machine parts, especially the transport elements, from intensive heat. The discharged air used for the fine dispersion of the aqueous polymer coating was examined with gas chromatic methods to analyze and exclude potential danger for humans and the environment.

Figure 3: Textile coating in mass-% depending on the share of organic substance in polymer dispersion and the factor of relative velocity (circumference velocity of the scoop roller to transport velocity of warp-knitting machine)

Figure 4: Current simulation for the drying module for design of the air discharge device, as well as for the technical construction

The integration of additional work modules, such as cutting and storage are also being examined in the transfer project T1. Cutting experiments have showed that ultrasonic cutting is a suitable solution for online-cutting. The decisive criteria for the cutting module are maximal cutting speed, the ability to cut all relevant materials without altering their properties, mastering various cutting shapes, as well as ease in the integration of the cutting process in the overall manufacturing process for a warp-knitting machine with a working width of 100 inches. For textiles that cannot be batched up, a new take-off mechanism must be designed. This batching machine is also used for the pull-off of the non-crimp laid scrims after removal from the transport system. The favored take-off solution for ready-cut structures consists of three parts. A take-off module with a clamp and rotation system is to be placed directly behind the coating and drying module. After the cutting process, the textile (due to its own weight) falls on a gummed conveyor belt. From here, a gripper arm grabs and stacks the textiles.

For the storage of ready-cut non-crimp laid scrims, different solutions are possible. The design process relied heavily on providing an acceptable solution for storing the textile at production speed and for storing different ready-cut laid scrims without damage. For storage on reels a central winder is preferred. Other textile shapes are stacked by a gripper arm.

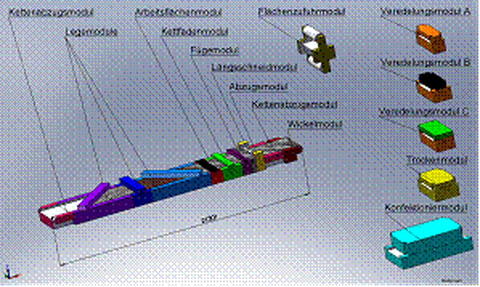

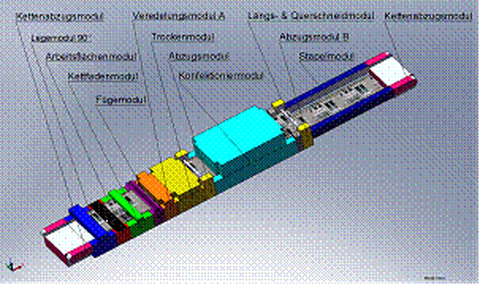

The integration of numerous work steps in one machine can be accomplished with a modular construction (Figure 5). The results of the transfer project are incorporated in the newly developed machine generation ”Malitronic ® Multiaxial“ from the company KARL MAYER Malimo Textilmaschinenfabrik GmbH.

Figure 5: Modular machine configuration

Publications

2008

- Leopold, Th.; Cherif, Ch.: Konstruktive Arbeiten am ITB am Beispiel der Weiterentwicklung der Nähwirktechnik. In: Jahresbericht des Institutes für Textil- und Bekleidungstechnik der TU Dresden 2007. Schriftenreihe des Instituts für Textil- und Bekleidungstechnik der TU Dresden, Eigenverlag, 2008, S. 4-9 (ISSN 1618-0712).

2007

- Köckritz, U.: In-Situ Polymerbeschichtung zur Strukturstabilisierung offener nähgewirkter Gelege. Dresden : Technische Universität Dresden, Fakultät Maschinenwesen, Dissertation, 2007

- Leopold, T.; Cherif, C.: Konstruktive Arbeiten am ITB am Beispiel der Weiterentwicklung der Nähwirktechnik. In: Jahresbericht des Institutes für Textil- und Bekleidungstechnik der TU Dresden 2007. Dresden : Eigenverlag, 2008, S. 4-9 – ISSN 1618-0712

- Hufnagl, E.; Köckritz, U.; Franzke, G.; Cherif, Ch.: Influence of surface treatment to the properties of grid-type fabrics. In: 46th International Man-Made Fibres Congress. Dornbirn, September 2007. CD-Rom

- Petrenz, S.; Zeidler, G.; Cherif, Ch.; Franzke, G.: Maßgeschneiderte Produkte durch modulare Maschinenkonzepte am Beispiel von Wirkmaschinen für technische Textilien. In: Aachen-Dresden International Textile Conference, Aachen, 29.-30.11.2007. CD-Rom und Kurzreferateband

- Zeidler, G; Franzke, G.; Cherif, Ch.: Tailor-made products thanks to modular machine concepts illustrated by the example of warp-knitting machines for industrial textiles. Aachen-Dresden International Textile Conference, Aachen, 2007.

2006

- Köckritz, U.; Hausding, J.; Engler, Th.; Cherif, Ch.: Innovative Technology for Manufacture of Textile Reinforcements for Concrete. 1st International RILEM Conderence Textile Reinforced Concrete (ICTRC), Aachen, Germany, 6.-7.9.2006. S. 3-12

- Köckritz, U.; Engler, Th.: Online Beschichtung offener nähgewirkter Gelege - ein äußerst tragfähiges Konzept. Klettwirkpraxis 40 (2006) 1, S. 24-26

- Leopold, Th.; Engler, Th.; Cherif, Ch.: Entwicklung / Modifizierung von Maschinentechnik zur Herstellung neuartiger Textilstrukturen für technische Anwendungsfelder. In: 10. Symposium Technische Textilien, Reichenbach, 27.10.2006.