GROSSE STAHLBAU-EXKURSION 2017

Autoren: Dipl.-Ing. Lars Werner, Dipl.-Ing. Lukas Hüttig, Prof. Dr.-Ing. Richard Stroetmann

In der letzten vorlesungsfreien Woche vor dem Wintersemester 2017/2018 fand vom 04. bis zum 06. Oktober 2017 die sechste große Stahlbau-Exkursion des Instituts für Stahl- und Holzbau der TU Dresden statt. Insgesamt 23 Studierende des 4. bis 10. Fachsemesters, begleitet von Prof. Richard Stroetmann und den wissenschaftlichen Mitarbeitern Lars Werner und Lukas Hüttig, konnten die verschiedensten Facetten der Herstellung und Verarbeitung von Stahl in Unternehmen und auf Baustellen kennenlernen. Dabei wurde von der Verhüttung über die Verarbeitung bis zur Montage die gesamte Vielfalt der Anwendung des Werkstoffes Stahl abgedeckt.

Nach einem – für studentische Verhältnisse – sehr frühem Start war das einzige Stahlwerk mit Hochofenanlage Ostdeutschlands in Eisenhüttenstadt das erste Ziel des Tages. Nach einer kurzen Einführung zur Geschichte des Werkes und ergänzenden Informationen zur Herstellung von Stahl konnte die Gruppe am Hochofenanstich teilnehmen, bevor eine Führung durch das Walzwerk folgte. Das Werk wurde 1950 als Eisenhüttenkombinat Ost (EKO) wegen der fehlenden stahlverarbeitenden Industrie in Ostdeutschland von der Staatsführung der DDR gegründet. Von den geplanten Werkteilen wurde zunächst wegen begrenzter Mittel nur das Kaltwalzwerk errichtet. Später wurden die Hochöfen und Konverter ergänzt.

Das Warmwalzwerk besteht erst seit der Wiedervereinigung. Die Brammen aus dem Konverter werden hier unter hohen Lasten und Lärm zu Bandstahl gewalzt, der in der Nachbarhalle später dann zu Blechen kaltumgeformt wird. Die verzinkten, organisch beschichteten oder emaillierten Bleche werden in vielen Industriebereichen, wie dem Bauwesen, für Haushaltgeräte und Automobile eingesetzt. Hervorgehoben wurde im Walzwerk insbesondere die Zwischenlagerung der Vorbleche als Coils, um Wärmeverluste bis zur Endwalzung zu minimieren. Die Gruppe durfte ebenfalls einen Blick in die teilautomatisierte Steuerzentrale der Walzanlage werfen. Am Ende der Werksführung konnten sich die Studierenden auf Einladung der ArcelorMittal in der Werkskantine stärken, bevor die lange Weiterreise durch Nordbrandenburg und Südmecklenburg nach Schwerin anstand.

Bild 1: Exkursionsgruppe des Instituts für Stahl- und Holzbau der TU Dresden vor der Hochofenanlage der ArcelorMittal Eisenhüttenstadt GmbH

In Schwerin erwarteten uns bereits die Mitarbeiter des KGW Schweriner Anlagenbau vor ihrem Werk. Es folgte ein ausführlicher Rundgang durch die Produktionshallen. Das 1948 als VEB Schweriner Industriewerke gegründete Unternehmen verarbeitet neben der Herstellung verschiedener Maschinen und spezieller Anlagen hauptsächlich Bleche zu komplett ausgerüsteten Stahlrohrtürmen für Onshore-Windenergieanlagen. Die Bleche werden dabei zugeschnitten, kaltumgeformt bis der gewünschte Radius erreicht ist und anschließend zum Kegelstumpf verschweißt. Der Durchmesser der hier gefertigten Kegelstümpfe für Onshore-Anlagen ist aufgrund der Transportbedingungen an Land mit max. 4,5 m deutlich kleiner als bei Offshore-Anlagen. Mehrere Kegelstümpfe werden zu einem Teil des Turmschaftes zusammengefügt und an den Enden mit vorgebohrten Rundflanschen versehen. Das Verschweißen der Bauteile erfolgt im teilautomatisierten UP-Verfahren. Die Zylinder können dabei um 360° um ihre Achse gedreht werden. Die so gefertigten Turmabschnitte besitzen eine Länge von bis zu 25 m. Innenliegend erfolgt die Anbringung von Bolzen für die Befestigung des späteren Innenausbaus. Abschließend werden die Rundflansche für die exakte Montage plan gefräst und die Turmsegmente sandgestrahlt und beschichtet. Sie werden auf dem Werksgelände gelagert und später mit einem Schwerlasttransport zum Zielort befördert.

Gegen Abend verließ die Gruppe das Werksgelände der KGW Schweriner Anlagenbau um zum nahegelegenen Hotel zu fahren. Trotz des eher mäßigen Wetters ging es noch zu einem kleinen Ausflug in die Stadt. Hier konnten die Studierenden nach einem kurzen Stadtrundgang die Erlebnisse des ersten Tages beim gemeinsamen Abendessen im Restaurant „Lukas“ Revue passieren lassen.

Bild 2: Erläuterung durch Herrn Martin Steinkühler zum Bauvorhaben

Am Morgen des zweiten Tages führte der Weg bei stürmischem Wetter nach Hamburg. An diesem Tag stand mit der Baustellenbesichtigung der Langenfelder Brücke sowie dem Neubau der Bahnhofsüberdachung der „U4 Elbbrücken“ die Montage von Stahl- und Verbundkonstruktionen im Vordergrund. Die Einführung zum ersten Bauvorhaben, der Langenfelder Brücke, erfolgte in der DEGES-Niederlassung im Zentrum Hamburgs durch den Projektverantwortlichen Herrn Martin Steinkühler. Die ca. 400 m lange Brücke ist Teil der BAB7 und wird auf 4 Fahrspuren beidseitig ausgebaut. Da die aus zwei getrennten Spannbetonhohlkästen bestehende Brücke nicht erweitert werden konnte erfolgte der Abriss. Aufgrund der darunterliegenden Gleisanlagen, die nicht vollständig gesperrt werden konnten, musste eine neue Technik für den Rückbau eingesetzt werden. Es erfolgte zunächst ein Abriss der Brückenteile neben den Gleisanlagen. Anschließend wurde der mittlere Brückenteil seitlich ausgeschoben und abgebrochen.

Bild 3: Blick auf das erste Feld

Die ausführlichen Erläuterungen von Herrn Steinkühler verdeutlichten den Studierenden, wie wichtig die Berücksichtigung des gesamten Lebenszyklus bis zum Abbruch von Bauwerken bereits in der Planung ist. Daher fiel die Entscheidung beim Neubau der Brücke zugunsten einer effizienten Stahlverbundkonstruktion.

Im Anschluss an die Einführung im trockenen Besprechungsraum ging es auf die stürmische Baustelle der Taktschiebebrücke. Hier waren die Stahlhohlkästen der späteren Verbundkonstruktion zu sehen. Diese wurden in Segmenten an die Baustelle geliefert und auf dem Vormontageplatz verschweißt. Nach 3 bis 4 Wochen erfolgt ein Vorschub der Konstruktion bis zum Brückenpfeiler. Mit einem abwinkelbaren Vorbauschnabel werden zu große Verformungen der beim Taktschieben auskragenden Hohlkästen verhindert. Der Unterbau der östlichen Fahrspuren ist bereits fertiggestellt. Das Einschieben des westlichen Brückenteils erfolgt seit Juni 2017.

Bild 4: Montagezustand des westlichen Brückenteiles

Nach dieser Baustellenführung wurden die Landungsbrücken angefahren, so dass sich das Mittagessen mit einer kurzen Besichtigung der Hafenanlage und dem Blick auf die Elbphilharmonie verbinden ließ.

Bild 5: Elbphilharmonie

Als zweite Station des Tages wurde die Baustelle der Bahnstation „U4 Elbbrücken“ angefahren. Aufgrund der stürmischen Wetterverhältnisse war es zunächst noch offen, ob eine gefahrlose Besichtigung der Baustelle möglich ist.

Daher erhielten die Exkursionsteilnehmer zuerst eine Erläuterung zur Baustelle im nahegelegenen U-Bahnhof HafenCity Universität durch Heinz Geske von SEH Engineering. Die filigrane Stahl-Glas-Konstruktion nimmt die Form der Elbbrücken auf und interpretiert diese neu. Die Harmonie der neuen Konstruktion mit den historischen Elbebrücken, die das Eingangstor zur Stadt Hamburg bilden, war von besonderer Bedeutung. Die Planung, Konstruktion und Ausführung des Entwurfes stellte die Ingenieure vor neue Herausforderungen. Die gekrümmten Träger wurden im Werk vorgefertigt und zur Baustelle geliefert. Dabei musste aufgrund der vollständig geschweißten Verbindungen zwischen den gekrümmten Hauptträgern ein geringes Spaltmaß ausgeführt werden. Um Zwängungen im Tragwerk zu vermeiden wurden neue Lager entwickelt, die eine Winkelverdrehung sowie eine horizontale Verschiebung der Fußpunkte ermöglichen.

Unter den gekrümmten Hauptträgern wurden in Bauwerkslängsrichtung Pfetten abgehangen, auf denen die Verglasung aufliegt. Die teilvorgespannten Verbundsicherheitsgläser besitzen Abmessungen von ca. 2,0 x 2,4 m und erfordern eine Zulassung im Einzelfall. Da ein Abrutschen der Verglasung von den Pfetten im Grenzzustand der Tragsicherheit nicht ausgeschlossen werden kann, erfolgt zusätzlich eine Sicherung der Scheiben mit darunterliegenden Stahlseilen.

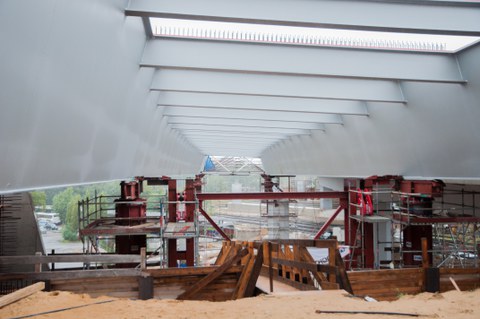

Bild 6: Blick über den Montageplatz mit Fassadenelementen auf das Bauvorhaben Bahnhof „U4 Elbbrücken“

Nach der Projekterläuterung im Besprechungsraum hatte sich das Wetter gebessert und die Führung über die Baustelle war sogar bei teilweise sonnigem Wetter möglich. Die Stahlbauarbeiten sind bereits weitgehend abgeschlossen, derzeit erfolgt die Verglasung des Stahlgittertragwerks. Über Gerüste konnte die Exkursionsgruppe bis zum Dach aufsteigen, um sich Details der Anschlüsse und Verglasung anzusehen und den Ausblick über den Hafen Hamburgs und die nahen Elbbrücken zu genießen.

Bild 7: Herr Prof. Stroetmann im Fachgespräch mit Herrn Geske von SEH Engineering

Am Abend verließ die Gruppe Hamburg in Richtung Hannover, wo das nächste Hotel in den frühen Abendstunden erreicht wurde. Im Anschluss konnten sich die Studierenden beim gemeinsamen Abendessen im Restaurant „Milazzo“ über die Erlebnisse des Tages und vieles mehr austauschen.

Bild 8: Montagehalle der SEH Engineering

Der letzte Exkursionstag begann mit dem Besuch des Fertigungswerks der SEH Engineering. Der Werksleiter Stephan Fabig begrüßte uns mit einer kurzen Präsentation der SEH und ihrer Tätigkeitsfelder bevor eine Führung durch alle Werksteile erfolgte. Die Wurzeln der SEH Engineering reichen zurück bis in das Jahr 1808. Ursprünglich als Eisenhandlung gegründet, wurde dieser später von Friedrich Krupp übernommen. 1995 erfolgte eine Ausgründung der Stahlbausparte in die Krupp Stahlbau Hannover GmbH. 2007 erwarb der französische Eiffage-Konzern das Unternehmen, das seit 2016 unter dem Namen SEH Engineering GmbH firmiert.

Bild 9: Vorrichtung zum schienenlosen Transport von bis zu 105 t schweren Bauteilen auf dem Werksgelände

Die Exkursionsteilnehmer staunten über die großen Dimensionen der verarbeiteten Stahlbauteile in der Fertigung. Im Werk der SEH werden u.a. Teile für die Hochmoselbrücke, eines der größten Stahlbrückenneubauvorhaben nach der Wiedervereinigung Deutschlands, gefertigt. Zudem konnten die Tandemschweißanlage und die Hubvorrichtung zum Transport von bis zu 105 t schweren Bauteilen im Werksgelände besichtigt werden. Nach der freundlichen Einladung der SEH Engineering zum Mittagessen in der Kantine ging die Fahrt weiter zur Schleuse Zerben in der Nähe von Magdeburg.

Bild 10: Bauteile für das Bauvorhaben „Umfahrungsstrecke Kanalbrücke Ems“

Am Nachmittag erreichte die Gruppe das letzte Ziel der Reise. Die Schleuse Zerben wurde als eines der letzten großen Baumaßnahmen der Wasserstraßenverbindung „Hannover - Magdeburg - Berlin“ geplant. Der Elbe - Havel - Kanal wurde auch hier entsprechend der Wasserstraßenklasse V b ausgebaut. Zu den Baumaßnahmen gehörten unter anderen der Neubau der zweiten Schleusenkammer einschließlich des Ober- und Unterhauptes, der Vorhäfen und Wehre am Zerbener Altarm. Die neue Zerbener Schleuse wurde mit einem Achsabstand von 45 m zur vorhandenen Schleusenkammer angeordnet. Sie verfügt über eine nutzbare Kammerlänge von 190 m und eine Breite von 12,50 m. Die maximale Fallhöhe beträgt 5,50 m. Zum Zeitpunkt der Exkursion waren die Schleusentore und Gleitschütze bereits fertiggestellt, erste Betriebstests erfolgten. Da das Unterwasser noch zurückgehalten wurde und die Schleuse noch nicht geflutet war, konnten die Tore in Gänze besichtigt werden. Anschließend ging es in einen Revisionsgang der Schleusenzuläufe.

Bild 11: Untertor als Stemmtor in Faltwerksbauweise

Abschließend erklärte Herr Fiedler vom Wasserstraßen-Neubauamt Magdeburg noch einmal interessante Details zu Gleitschütze im beheizten Baubüro. Gegen 16:00 verließ die Gruppe die Baustelle um die Heimreise Richtung Dresden anzutreten.

Bild 12: Herr Prof. Stroetmann im Fachgespräch mit Herrn Hermann und Herrn Fiedler vom Wasserstraßen-Neubauamt Magdeburg

Die Stahlbauexkursion 2017 wurde finanziell durch die Fakultät Bauingenieurwesen und die Gesellschaft der Freunde und Förderer der Technischen Universität Dresden unterstützt. Hierfür ein herzliches Dankeschön von den Studierenden und Organisatoren. Ein besonderer Dank geht ebenso an die einladenden Unternehmen, Behörden, deren Vertreter und Mitarbeiter, die nicht nur die Baustellen- und Werksbesuche ermöglichten, sondern auch für die fachliche Untersetzung und nicht zuletzt für eine gute Verpflegung sorgten.