Leichtbau und Textilien - Serienangepasste Material- und Technologieentwicklung zur effektiven Nutzung textilverstärkter Kunststoffbauteile

Am 29. Januar 2010 fiel mit dem Kick-off-Meeting am ITM in Dresden der Startschuss für den ersten unter Beteiligung des Forschungskuratoriums Textil e.V. erfolgreich beantragten und bewilligten DFG-AiF-Cluster „Leichtbau und Textilien - Serienangepasste Material- und Technologieentwicklung zur effektiven Nutzung textilverstärkter Kunststoffbauteile“. Das Ziel dieses Forschungsclusters ist die Erarbeitung von wissenschaftlichen Grundlagen und anwendungsorientierten Methoden und Technologien zur kosten- und energieeffizienten Nutzung neuartiger Textilhalbzeuge und Fertigungstechnologien für komplexe Leichtbauanwendungen in mittleren und Großserien. Im Rahmen des Meetings wurden unter Beteiligung zahlreicher Industrievertreter verschiedenster Anwenderunternehmen die Zielsetzung und die Aufgaben zu deren Lösung diskutiert sowie die weitere Vorgehensweise festgelegt.

Cluster-Vorhaben wurden Anfang 2009 im Ergebnis einer Pilotphase der Deutschen Forschungsgemeinschaft (DFG) und der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) eingeführt. Sie sollen den gesamten Innovationsprozess „von der Idee bis zum Produkt“ durch die Parallelisierung von Grundlagenforschung und anwendungsorientierter Forschung zur Umsetzung in Produkte, Verfahren und Dienstleistungen deutlich verkürzen. Dementsprechend umfasst der Cluster „Leichtbau und Textilien“ zur Lösung der anstehenden Aufgaben eine zielgerichtete und koordinierte Bündelung von insgesamt elf thematisch verknüpften grundlagen- und anwendungsorientierten Forschungsvorhaben unter Einbeziehung von Wissenschaftlern aus zehn deutschen Forschungseinrichtungen der Bereiche Textiltechnik, Textilmaschinenbau, Leichtbau, Kunststofftechnik, Fügetechnik und Polymerwerkstoffforschung. Jedes Projekt verfolgt dabei ein eigenständiges Teilziel, das zum Clusterergebnis beiträgt. Es handelt sich um fünf über das Normalverfahren bewilligte DFG-Projekte sowie sechs anwendungsorientierte IGF-Vorhaben, die in enger Zusammenarbeit mit den jeweiligen Projektbegleitenden Ausschüssen (PBA) bearbeitet werden. Die Gesamtkoordination des Clusters obliegt Prof. Ch. Cherif, Institutsdirektor des ITM.

Problemstellung und Ausrichtung des Forschungsclusters

Natürliche Ressourcen für die nationale und internationale wirtschaftliche Entwicklung stehen nur begrenzt zur Verfügung. Dies erfordert in allen Wirtschaftsbereichen zwingend einen konsequent schonenden und effizienten Umgang mit den verfügbaren Energieträgern und Werkstoffen zur Reduzierung des Energiebedarfs und der Schadstoffemission. Für künftige Anwendungen im Fahrzeug- und Maschinenbau wird deshalb ein Systemleichtbau im Multi-Material-Design angestrebt, mit dem eine hohe Material- und Energieeffizienz erzielt werden kann. Neben isotropen metallischen Werkstoffen, die in den letzten Jahren durch konsequente Weiterentwicklung an Leichtbaupotenzial gewonnen haben, sollen zunehmend endlosfaserverstärkte Verbundkunststoffe (FKV) eingesetzt werden. Diese bieten ein erhebliches Innovationspotenzial, da die Werkstoffstruktur durch maßgeschneiderte anisotrope Werkstoffeigenschaften flexibel an die Bauteilanforderungen angepasst werden kann.

Allerdings sind im Automobil- und Maschinenbau bisher nur wenige Großserienanwendungen auf der Grundlage endlosfaserverstärkter FKV zu finden. Dies ist maßgeblich auch darin begründet, dass unabhängig vom Bauteilherstellungsverfahren kaum effiziente und reproduzierbare Herstellungstechnologien für verarbeitungs- und beanspruchungsgerechte Preforms, die sich für die wirtschaftliche Weiterverarbeitung zu komplex gestalteten, hoch beanspruchten Faserverbundbauteilen eignen, vorhanden sind. Die Defizite betreffen sowohl wichtige wissenschaftliche Grundlagen als auch anwendungsorientierte Erkenntnisse für eine wirtschaftliche Fertigung in reproduzierbarer Qualität. Sie stellen insbesondere für den Großserieneinsatz hochbeanspruchbarer Verbundbauteile unter Ausnutzung des inhärenten Leichtbaupotenzials der FKV eine besonders große Herausforderung dar.

Die derzeit für die Herstellung sowie die exakte Platzierung und Fixierung der Preforms im Werkzeug eingesetzten Technologien für Anwendungen jenseits der Luftfahrtindustrie oder des Prototypenbaus sind meist nicht hinreichend wirtschaftlich und effizient. Erhebliche Geometrieveränderungen verhindern infolge einer geringen Verschiebestabilität der textilen Halbzeuge in Verbindung mit dem hohen Anteil manueller Arbeit die in Hochtechnologiebereichen gewünschte Reproduzierbarkeit der Preformqualität, der strukturmechanischen Eigenschaften und der Bauteilgeometrie. Dies trifft besonders auf die schwierige Verarbeitung textiler Preforms unter Einsatz der weit entwickelten und für die Serienproduktion von FVK-Bauteilen etablierten Herstellungsverfahren Resin Transfer Moulding (RTM) und Spritzgießen zu, bei denen die Imprägnierung der Preforms mit thermo- oder duroplastischer Matrix unter hohem Druck und bei hohen Fließgeschwindigkeiten erfolgt.

Durch die Forschung im Rahmen des Clusters und die damit verbundene deutliche Erweiterung des Grundlagenverständnisses zu den anstehenden wissenschaftlichen Fragestellungen sowie durch den umfassenden Ausbau der technischen und technologischen Möglichkeiten für die Herstellung und Handhabung anforderungsgerechter trockener Preforms in reproduzierbarer Qualität auf der Basis maßgeschneiderter kompatibler Binder und weiterentwickelter Simulationsmodelle soll

- ein wesentlicher Beitrag zur Verbesserung der Automatisierbarkeit des Preformherstellungsprozesses und damit für

- eine deutlich höhere Produktivität und Prozesssicherheit bei der Herstellung der Preforms und auch der thermo- oder duroplastischen Bauteile sowie zur Reduzierung der Bauteilmasse

geleistet werden.

Mit der engen Begleitung der Forschungsarbeiten seitens interessierter Industrievertreter aus den Projektbegleitenden Ausschüssen der anwendungsorientierten Forschungsprojekte und die Ausrichtung der Arbeiten auf einen zentralen Leitdemonstrator wird die Anwendungsrelevanz der Ergebnisse sichergestellt. Als Leitdemonstrator für den Ergebnisnachweis dient eine hochsteife Topologiestruktur in Hybridbauweise (HTH-Strukturdemonstrator) mit duroplastischen und thermoplastischen Komponenten auf der Basis von profil- bzw. schalenförmig ausgebildeten textilen Verstärkungsstrukturen. Als repräsentatives Aussteifungselement ist er von hohem praktischen Bezug und dient meist zusätzlich der Anbindung weiterer Fahrzeug- bzw. Maschinenkomponenten (z. B. Dachaussteifung, Heckklappen, Sitzanbindung, A-/B-/C-Säule, Maschinentragstrukturen). Alle Untersuchungen im Cluster erfolgen einheitlich anhand der Verstärkungskomponente E-Glas und der beiden Matrixvarianten Epoxidharz als duroplastische bzw. Polypropylen als thermoplastische Matrixkomponente.

Struktur des Forschungsclusters

Im grundlagenorientierten Projektbereich des Clusters wird das notwendige physikalische und chemische Verständnis des werkstofflichen und applikationsgerechten Binderdesigns in enger Wechselwirkung mit Modellierungsansätzen erarbeitet, die eine simulationsgestütze Auslegung der Prozesse zur Binderapplikation und Strukturfixierung von textilen Halbzeugen ermöglichen. Dies betrifft auch die Schaffung theoretischer Grundlagen zur Modellierung und Simulation der komplexen Matrixfließvorgänge für die Prozessbeherrschung im RTM- und Spritzgießprozess. Diese Grundlagenarbeiten bilden eine fundamentale Basis für einen Innovationssprung zur Realisierung reproduzierbarer Prozesse der FKV-Herstellung für mittlere und große Serien. Die Grundlagenarbeiten werden im Rahmen folgender eng kooperierender Teilprojekte ausgeführt:

| D1: | Werkstoffliches und applikationsgerechtes Binderdesign zur Strukturfixierung für die Weiterverarbeitung von Preforms (Leibniz-Institut für Polymerforschung Dresden e.V.) |

| D2: | Grundlagenuntersuchungen zur lokalen Binderapplikation in der Preformfertigung (Institut für Füge- und Schweißtechnik, TU Braunschweig) |

| D3: | Entwicklung der Grundlagen zur Strukturfixierung textiler Halbzeuge mit Hybridgarnen für komplexe, beanspruchungsgerechte Preforms (Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik, TU Dresden) |

| D4: | Simulation und Fertigungsstudien zum spritzgießtechnischen Verarbeitungsprozess von fixierten Glasfaser-Preforms (Institut für allgemeinen Maschinenbau und Kunststofftechnik, TU Chemnitz) |

| D5: | Theoretische und experimentelle Analyse des Imprägnier- und Konsolidierungsverhaltens fixierter 2D- und 3D-Preforms im RTM-Prozess (Institut für Polymerwerkstoffe und Kunststofftechnik, TU Clausthal) |

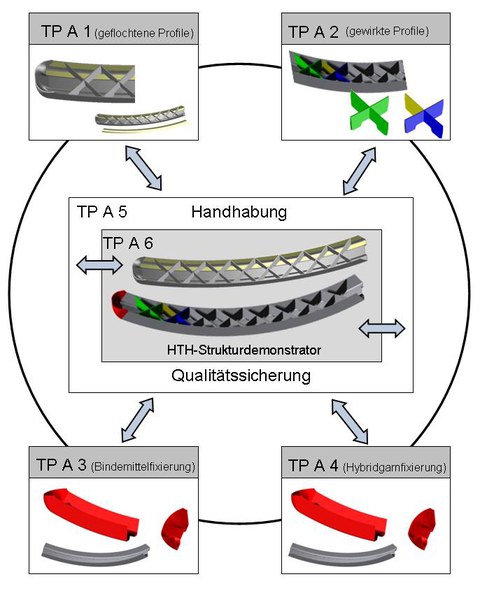

In den anwendungsbezogenen Projekten erfolgt parallel dazu die Umsetzung der Ergebnisse unter technologischen und wirtschaftlichen Aspekten, die in der Fertigung eines Leitdemonstrators in Form des HTH-Strukturdemonstrators mündet. Besondere Bedeutung wird dabei der signifikanten Verbesserung der Preformherstellung zur Weiterverarbeitung zu hoch beanspruchbaren Faserverbundbauteilen durch eine automatisierbare und reproduzierbare Prozessführung beigemessen. Eine qualitätssichere Preformfertigung ermöglicht künftig komplexe Leichtbauanwendungen in mittleren und großen Serien auf Basis neuartiger Textilhalbzeuge und Binderapplikationen. Die anwendungsbezogenen Arbeiten werden im Rahmen der mit den Grundlagenprojekten und untereinander eng vernetzten IGF-Projekte TP A1 bis A6 durchgeführt:

| A1: | Entwicklung integrierter Bindertechnologien für Profile auf Basis der Flechttechnik (Integrierte Bindertechnik; Institut für Textil- und Verfahrenstechnik Denkendorf) |

| A2: | Direktpreforming auf Basis fixierter multiaxialer 3D-Profilhalbzeuge (Direktpreforming; Sächsisches Textilforschungsinstitut e.V.) |

| A3: | Entwicklung einer Technologie zur Strukturfixierung textiler Halbzeuge mit Hybridgarnen für komplexe, beanspruchungsgerechte Preforms (Strukturfixierung mit Hybridgarnen; Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik, TU Dresden) |

| A4: | Prozessintegration der lokalen Binderapplikation beim automatisierten textilen Preforming für Schalenstrukturen (Binderpreforming für Schalenstrukturen; Institut für Textiltechnik der RWTH Aachen) |

| A5: | Handhabung von unterschiedlich fixierten Halbzeugen und Preforms zur Übergabe an Spritzgieß- und RTM-Werkzeuge (Preformhandhabung; Faserinstitut Bremen e.V., Universität Bremen; Textilforschungsinstitut Thüringen-Vogtland e.V.) |

| A6: | Technologieentwicklung zur Herstellung hochsteifer textilverstärkter Topologiestrukturen in Hybridbauweise (HTH-Strukturdemonstrator; Institut für allgemeinen Maschinenbau und Kunststofftechnik, TU Chemnitz; Institut für Polymerwerkstoffe und Kunststofftechnik, TU Clausthal) |

Die inhaltliche Vernetzung aller Teilprojekte im Cluster illustriert Bild 1. Die Verknüpfung der anwendungsbezogenen IGF-Projekte zur exemplarischen Umsetzung des HTH-Strukturdemonstrators aus profil- und schalenförmigen Teilpreforms mit unterschiedlichen Geometrieanforderungen zeigt Bild 2.

Für die Organisation und Abwicklung des Gesamtclusters sowie zur Förderung der Synergien sind effektive Kontroll- und Steuerungsmechanismen zwingend erforderlich. Die Organisationsstruktur der Einzelvorhaben entspricht derjenigen eines DFG- bzw. IGF-Vorhabens im Normalverfahren. Die Industrievertreter begleiten und steuern die Einzelvorhaben in einzelprojektbezogenen Ausschüssen (PBA) gemäß den Regeln der AiF. Die Treffen der Projektbegleitenden Ausschüsse werden sowohl projektbezogen als auch im Rahmen von gemeinsamen Zwischen- und Abschlusskolloquien stattfinden, um einen projektübergreifenden Austausch zwischen den Forschungsstellen und den Industrievertretern zu fördern. Zur Steuerung des gesamten Clusters wurde ein zentrales Management etabliert. Während dem Lenkungskreis jeweils ein Industrievertreter der PBA der IGF-Projekte angehören, setzt sich das wissenschaftliche Projektmanagement aus den Verantwortlichen für die Clusterschwerpunkte Polymerwerkstoffe/Fügetechnik (Prof. G. Heinrich, IPF), Textiltechnik/Preforming (Prof. Ch. Cherif, ITM) und Kunststofftechnik/Werkzeugsysteme (Prof. L. Kroll, IMK) zusammen.

Den Motivationsvortrag zum DFG-AiF-Cluster "Leichtbau und Textilien" mit ausgewählten Ergebnissen aller Teilprojekte finden hier:

Cherif, Ch.: Preformingprozesse für komplexe Leichtbauanwendungen in mittleren und Großserien. In. Proceedings. Abschlusskolloquium des DFG-AiF-Clusters „Leichtbau und Textilien“, Dresden, 28. November 2012

Der Abschlussbericht zum IGF-Vorhaben 16427 BR steht am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden zur Verfügung.